Kanban é una parola giapponese che vuol dire « SEGNALE ».

La trasmissione di un Kanban può significare 2 cose:

1. È il momento di riapprovvigionare.

2. È il momento di produrre.

Perché è stato inventato?

Il Kanban è nato in conseguenza dei differenti problemi che possono sorgere durante il processo di fabbricazione. Qui’ sotto una lista dei potenziali problemi:

- Incertezza a proposito del materiale o componente che necessità alla postazione di lavoro.

- Incertezza a proposito della frequenza di ri-approvvigionamento dei materiali.

- Incertezza a proposito del numero di operatori logistici e magazzinieri necessari.

- Gli operatori devono procurarsi i materiali da soli.

- Se uno degli operatori è momentaneamente assente, tutta la linea è in stand by.

- Il bisogno di contare e ricontare il numero di pezzi in carico alla linea di produzione.

- Errori nella consegna alla linea dei componenti.

Potete probabilmente immaginare come i problemi sopra listati possano creare un ambiente di lavoro difficile e stressante per tutti gli operatori.

Per evitare di essere costantemente chiamati dagli operatori della linea, i magazzinieri e i logistici cercano di approvvigionare la linea col massimo di componenti possibili creando di fatto delle postazioni di lavoro ingombrate che alla fine diventano mal organizzate.

L’operatore di linea dovrà di conseguenza far fronte all’accumulo di componenti, con più spostamenti e movimenti del corpo e in qualche caso può essere anche costretto a disimballare i componenti. In questa situazione, l’operatore deve comunque essere in grado di tenere il ritmo produttivo previsto.

Se un carrello elevatore viene a mancare o un operatore logistico è assente la situazione attorno alla linea e sulla linea diventa velocemente caotica. Gli operatori o altri addetti devono prendere in mano un flusso logistico di approvvigionamento del quale conoscono poco o nulla.

Situazioni come queste si creano perché agli operatori, manca, un sistema di comunicazione standardizzato che dica cosa serve, in quale quantità, in quale periodo e in quale postazione.

Il KANBAN riporta su di se, i parametri del sistema di comunicazione tra gli operatori addetti all’esecuzione di attività a valore aggiunto e gli operatori della logistica.

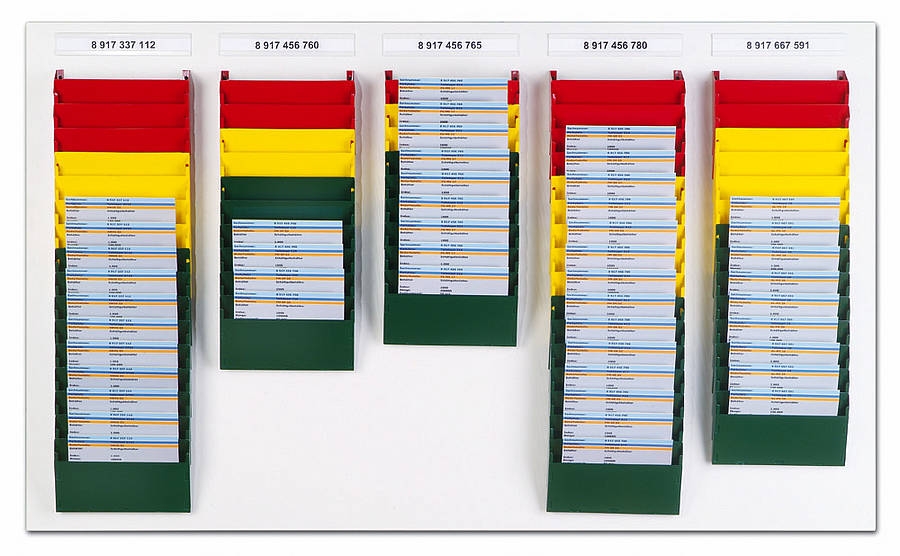

Un segnale KANBAN standard porta sempre le seguenti informazioni:

- Il codice dell’articolo.

- La quantità standard presente nel container standard.

- L’ubicazione dove il container deve essere portato.

- L’ubicazione del contenitore standard nel magazzino (supermercato) componenti.

A questa lista possono essere aggiunte anche altre informazioni ma questo dipende dalla complessità della supply chain.

Abbiamo detto che la parola KANBAN significa SEGNALE e questo segnale può assumere forme diverse, esso può andare dalla semplice etichetta di carta fino a un segnale elettronico.

Le cose importanti da chiedersi quando si fa un audit a un sistema logistico sono: dove è il segnale che comanda l’approvvigionamento dei materiali? Dove è il segnale che comanda la produzione? A quale mezzo fisico o non fisico corrispondo questi segnali in questo contesto?

Le risposte a queste domande possono portare a una completa riorganizzazione della supply chain.

Mario Mason

Kaizen Coach