La mia azienda può migliorare ancora?

Scoprite Dove, Come e Quanto con l'Audit Discovery

Come vi sentireste avendo la chiara visione dei miglioramenti che si possono ancora realizzare in azienda?

Più ottimisti e confidenti rispetto alle incognite del futuro?

E se anche i vostri collaboratori avessero la stessa visione? Si sentirebbero più motivati a realizzare i nuovi livelli di performances?

Probabilmente Sì !!!

Se quando guardate i dati delle performances industriali

Vi chiedete spesso, ma siamo veramente al 100% di efficienza? Forse... stiamo andando a meno del 100%. Però c'è qualche linea di produzione che sta andando anche al di là del 100, ah magari gli operatori fossero tutti bravi come in quella la…

Ma qual’è il vero 100% di standard? Siamo sicuri che i calcoli siano giusti?

Se poi si guarda a cosa impedisce di raggiungere il 100, allora la faccenda si complica…

Forse è la pianificazione che a causa dei suoi continui cambi obbliga spesso a fare degli spostamenti di produzione e che alla fine influenza le linee a non fare il 100.

Forse sono i magazzini e la logistica, non sono veramente ancora organizzati; non si trovano alcuni componenti necessari per cominciare il lotto ma forse il fornitore non li ha ancora consegnati...aspetta che chiamo gli acquisti per informarmi

Oppure è la qualità dei processi che che non va sempre bene e costringe a cambi in corsa e a fermi di produzione. Oppure sempre in merito alla qualità, sono i nostri processi che come sono concepiti creano scarti e ci costringono a produrre di più del previsto per riuscire a rispettare i quantitativi richiesti dai clienti.

Ma anche quando ci sono i processi a posto e la qualità va bene magari quello che blocca il raggiungimento della massima produttività è l’addestramento degli operatori; non l’hanno fatto; oppure l’hanno fatto qualche mese fa e adesso non si ricordano come fare le cose nel modo giusto…gli serve tempo per riacquisire sicurezza e far arrivare al 100 le linee..

E la manutenzione? Le linee fanno molte microfermate, gli operatori riavviano in continuazione ma cosi' la produttività scende e gli scarti aumentano. Per non parlare dei guasti...capitano sempre nel bel mezzo di una settimana che stava andando bene...comunque se non sono i guasti il peggio che possa capitare, lo sono gli avvii del 1mo turno della settimana; non si parte più...e prima di arrivare a regime ce ne vuole...La manutenzione è solo di tipo curativo...

Però, pensandoci ancora, la produttività che manca potrebbe essere anche dovuta a come è organizzato il lavoro e le postazioni di lavoro; quando si guardano le attività che fanno gli operatori si può notare che specialmente durante i cambi fanno molti spostamenti, molte volte stanno cercando quello che gli serve ...non sono messi nelle migliori condizioni possibili per lavorare.

Insomma un ginepraio !

I responsabili non hanno tempo.. per capire come migliorare

I responsabili dei reparti in questo momento non possono dire di quanto e dove si può migliorare, sono troppo impegnati a risolvere problemi contingenti...purtroppo non hanno il tempo per mettersi là a capire e a fare dei piani di miglioramento, devono continuamente gestire le situazioni critiche che spuntano fuori all’improvviso, se non lo fanno, saltano le consegne, la pianificazione si lamenta, i clienti si lamentano e poi...poi viene la fine del mondo..

I responsabili dei reparti in questo momento non possono dire di quanto e dove si può migliorare, sono troppo impegnati a risolvere problemi contingenti...purtroppo non hanno il tempo per mettersi là a capire e a fare dei piani di miglioramento, devono continuamente gestire le situazioni critiche che spuntano fuori all’improvviso, se non lo fanno, saltano le consegne, la pianificazione si lamenta, i clienti si lamentano e poi...poi viene la fine del mondo..

E gli addetti al miglioramento continuo? Si certo, si stanno facendo le ossa con noi, sono loro che preparano gli indicatori, le tabelle e le presentazioni …. però, come può una persona che è stata fino a ieri a imparare nozioni teoriche da professori che hanno vissuto per sentito dire quello che insegnano (e che non hanno mai visto una fabbrica) essere oggi il vero motore del miglioramento? Tra qualche anno certamente, ma adesso? Difficile..

In ogni caso, la maggior parte dei responsabili non può veramente dirvi di quanto si potrebbe migliorare in quanto psicologicamente per loro significherebbe affermare che non stanno facendo il massimo; questo tipo di risposta è più facile che venga da una persona esterna alla vostra organizzazione oppure da chi ha una mentalità da imprenditore o da top manager, quindi da voi che state leggendo...

Ma quanto possiamo ancora migliorare?

Molti managers ed imprenditori, molte volte al giorno si fanno le seguenti domande:

- Di quanto possiamo migliorare l'efficienza se ci organizziamo meglio?

- Quanti scarti in meno possiamo fare se risolviamo i problemi di qualità?

- Quante ore di straordinario in meno possiamo fare se riusciamo ad avere più produttività?

- Di quanto possiamo migliorare il livello di servizio ai clienti?

Gli Indicatori “da Migliorare” nell’Industria Agroalimentare

L’industria agroalimentare ha i suoi particolari indicatori e all’interno di ogni azienda del settore ce ne sono di ancora più specifici. La lista riportata qui’ sotto riporta gli indicatori che qualsiasi industria agroalimentare, ogni giorno deve incessamente cercare di migliorare.

Overall Efficiency Equipment O.E.E.

È un indicatore composto da 3 fattori (Disponibilità impianti x Produttività x Qualità)

Questo indicatore ci da una valutazione composita dell'efficienza di un impianto di produzione.

Quintali Turno

È la quantità standard di prodotto che di dovrebbe produrre in un turno

Potrebbe essere specifico a più tipologie di prodotti e in combinazione con configurazioni diverse di addetti

16 Perdite

Ogni impianto di produzione puo' essere soggetto a 16 tipi di perdite

Ogni tipologia di perdita deve essere ridotta o eliminata con una metodologia specifica.

Tempi di cambio prodotto

È il tempo che intercorre tra l'ultimo pezzo buono di un lotto di produzione uscito da una linea e il primo pezzo buono del nuovo lotto di produzione.

Tempo medio che intercorre tra un guasto e la sua riparazione (MTBR)

É la media dei tempi che intercorrono mediamente tra un guasto e la sua riparazione. Potrebbe essere calcolato anche considerando tutta la tipologia dei guasti che succedono.

Tempo medio che intercorre tra un guasto ed un'altro (MTBF)

È la media dei tempi che intercorrono mediamente tra l'accadimento di un guasto ed un'altro.

Scarti e difetti

È dato dal numero di pezzi difettosi o quantità di scarti che si riscontrano durante o in uscita da un processo produttivo

Si misura solitamente con una percentuale: unità di prodotti difettosi riscontrati / totale unità prodotte; oppure in termini quantitativi.

Rotazioni dei magazzini a monte del processo

Indica il numero di volte che i componenti o le materie prime vengono completamente consumati (e riforniti) in un determinato periodo di tempo.

Ogni azienda ha i suoi particolari indicatori ed obiettivi

Una volta stabiliti i propri indicatori di performances e misurata la performance che si sta ottenendo in un certo arco di tempo, ogni azienda veramente viva cerca di porsi regolarmente dei nuovi obiettivi e di raggiungerli; gli obiettivi, per essere "sani", devono comunque corrispondere ad alcuni criteri e cioè devono essere:

- Specifici e Scritti

- Misurabili

- Possibili

- Raggiungibili con le risorse a disposizione

- Avere una tempistica di realizzazione

Con delle risposte "numeriche" a questi criteri si vedranno i propri collaboratori aggregarsi e motivarsi attorno a nuovi obiettivi e rinnovare il loro impegno a migliorare..

Queste risposte sono oggi facilmente ottenibili utilizzando uno strumento di diagnosi sviluppato dai consulenti di Kaizen Coach International Ltd:

Audit Discovery 4 Food & Beverage Industry©

Con l'Audit Discovery per l'Industria Agroalimentare:

- Scoprite le Potenzialità di Miglioramento dei vostri processi industriali

- Aiutate i vostri manager ad elaborare un nuovo piano di miglioramento delle performances industriali

Cos’è un Audit?

Un Audit è un’analisi tecnica della qualità dei processi in atto, fatta confrontando i parametri dei processi che si devono analizzare con gli stessi parametri provenienti da aziende best in class.

Questo confronto, da origine a un report che per ogni punto analizzato ci dice lo scarto esistente tra il processo analizzato e i migliori del settore.

Come funziona l'Audit Discovery?

Premessa: questo tipo di Audit è stato costruito avvalendosi della pluriennale esperienza fatta dai nostri consulenti nel vostro settore industriale e il suo metodo è coperto da copyright internazionale.

Dopo esserci accordati sugli obiettivi che volete raggiungere attraverso l’Audit Discovery, sceglieremo insieme il nostro consulente più adatto alla vostra azienda. Il consulente prenderà quindi contatto con le persone preposte che voi avrete designato per assisterlo durante l’audit e preparerà insieme a queste l’organizzazione della giornata di Audit.

Ci saranno dei dati e delle informazioni da preparare e conoscere in anticipo della giornata di Audit.

Durante l'audit faremo un'analisi esaustiva dei vostri processi, facendo anche delle lunghe visite di analisi presso le linee di produzione mentre lavorano e a diretto contatto con i vostri operatori e responsabili; cercheremo di scoprire gli elementi che oggi impediscono di migliorare le performances e che forse a qualcuno dei vostri sono ancora sconosciuti, svilupperemo il consenso e prepareremo assieme ai vostri uomini un piano a 90 giorni con le soluzioni più appropriate alla vostra situazione.

Durante l’Audit i vostri collaboratori saranno coinvolti in un processo formativo per la costruzione di un programma di miglioramento delle performances industriali.

Durante l’Audit i vostri collaboratori saranno coinvolti in un processo formativo per la costruzione di un programma di miglioramento delle performances industriali.

Cosa avrete dall'Audit Discovery?

La lista dei miglioramenti di performances FATTIBILI

La lista dei miglioramenti di performances FATTIBILI- Il piano metodologico per realizzare i miglioramenti di performance

- Un progetto di visione strategica, in un documento da 20 a 30 pagine.

- Un piano delle metodologie Lean da implementare per i prossimi 90 giorni mirato all'ottenimento dei miglioramenti voluti.

- La scoperta degli aspetti culturali contrari alla filosofia Lean e il piano per correggerli.

- La road map per la trasformazione culturale dell’azienda

- Una discussione franca su tutti i problemi “Culturali” che possono impedire il raggiungimento dei risultati attesi.

- La creazione di una Value Stream Map (Cartografia dei Flussi) relativa alla visione industriale futura di un processo/prodotto.

Al termine dell'Audit si condivideranno i risultati ottenuti con il Management Team in una riunione di presentazione del lavoro fatto nella quale saranno spiegati i miglioramenti fattibili individuati e le ragioni a sostegno.

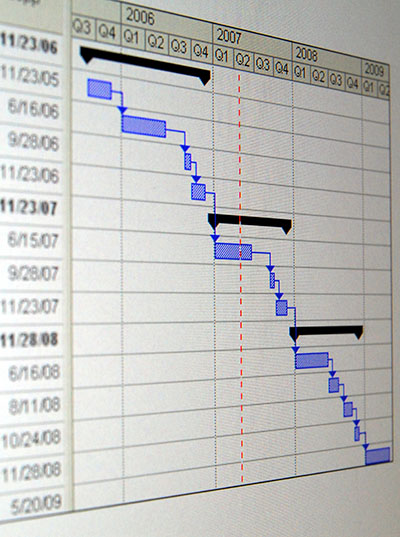

Durante la riunione saranno presentate anche 2 roadmap di implementazione dei miglioramenti: una relativa ai miglioramenti delle performances industriali ed una relativa ai miglioramenti culturali e organizzativi.

Road Map dei miglioramenti delle performance industriali

Questa roadmap è disegnata per i seguenti miglioramenti:

Questa roadmap è disegnata per i seguenti miglioramenti:

- Produttività

- Tempi di consegna ai clienti

- Riduzione scarti

- Miglioramento altri indicatori scelti da voi..

In questa roadmap saranno indicati precisamente:

- Le attività di miglioramento per raggiungere i miglioramenti prospettati

- I tempi di realizzazione delle attività

- Le risorse impiegate alla trasformazione

- L’investimento necessario

Per i vostri manager aver costruito una roadmap dei miglioramenti delle performances costituirà un riferimento importante per l’organizzazione giornaliera del loro lavoro in quanto:

- Conosceranno la direzione precisa verso la quale loro e l’azienda vogliono andare

- Sapranno che c'è una sequenza concordata di realizzazione

- Sentiranno di far parte di un team che condivide degli obiettivi

Voi sapete che per raggiungere risultati economici concreti e duraturi non c'è altra via che trasformare i processi industriali ma che per fare questo è necessario trasformare anche la cultura aziendale.

Road Map dei miglioramenti culturali necessari e possibili

Questa roadmap risponde concretamente alle seguenti domande:

Questa roadmap risponde concretamente alle seguenti domande:

- Come faccio a formare le nostre risorse affinché imparino a condurre progetti di miglioramento?

- Come faccio a insegnare ai miei collaboratori come motivare le persone che gestiscono?

- É possibile ridurre regolarmente i costi di produzione del 20% e allo stesso tempo, coinvolgere positivamente tutti i collaboratori creando una “nostra Cultura del Miglioramento Continuo”?

- La mia azienda, sta veramente mettendo in pratica i principi e i concetti della cultura del miglioramento continuo?

In questa roadmap saranno indicati precisamente:

- I cambiamenti di organizzazione necessari per solidificare i miglioramenti prospettati

- Le attività di aiuto alla trasformazione della cultura aziendale

- Le risorse umane impiegate nelle attività di trasformazione

- L’investimento necessario

È possibile che nella vostra azienda stiate già applicando alcune metodologie di miglioramento continuo che fanno riferimento alla Lean e al TPM ma che queste non abbiano ancora portato i risultati attesi; questo, secondo la nostra pluriennale esperienza è abbastanza normale.

Infatti l’80% dei progetti di implementazione delle metodologie del miglioramento continuo Lean e TPM, fallisce e i managers che le hanno promosse non riescono nella maggior parte dei casi a capirne il perchè.

Con il report dell’Audit Discovery avrete anche le risposte e le soluzioni per correggere gli eventuali progetti di implementazione Lean che avete iniziato e che non funzionano ancora al massimo.

Abbiamo una scommessa da proporvi:

Non è importante se dopo l'audit realizzerete il piano o parte di esso con un nostro competitor e non con noi, noi scommettiamo che dopo aver preso visione della qualità delle informazioni che riceverete dall'Audit Discovery sarete sicuramente voi a chiederci il nostro supporto.

Noi non faremo nessuna proposta commerciale se non espressamente da voi richiesto

L’Audit Discovery potrebbe essere gratuito!

Se, dopo aver realizzato l'Audit Discovery voi deciderete di proseguire con Kaizen Coach International Ltd, il costo dell'Audit sarà dedotto dall'accordo che seguirà.

Per ricevere la documentazione in merito all'Audit Discovery, compilate il formulario qui sotto

Perché scegliere i consulenti del Kaizen Coach Team?

I nostri consulenti hanno un’esperienza professionale media di 10 anni nel settore dell’industria meccanica; la maggior parte di loro ha lavorato a progetti di ristrutturazione aziendale per aziende medio grandi e aziende multinazionali.

I nostri consulenti hanno un’esperienza professionale media di 10 anni nel settore dell’industria meccanica; la maggior parte di loro ha lavorato a progetti di ristrutturazione aziendale per aziende medio grandi e aziende multinazionali.

L’Audit Discovery per la vostra azienda sarà condotto da un consulente senior del nostro team e cioè uno tra i consulenti più esperti in assoluto.

Le capacità particolari di un nostro consulente senior del Kaizen Coach Team è:

- saper individuare precisamente le aree di miglioramento più importanti per ottenere i miglioramenti di performance possibili

- saper quantificare i guadagni possibili di performance

- redigere il piano di attività necessarie a raggiungere i risultati

Per Chi È l’Audit Discovery

Per Chi NON È l’Audit Discovery

Per chi È: L’audit discovery è richiesto da manager e imprenditori che:

- Devono operare miglioramenti di performance in brevissimo tempo

- Vogliono capire fino a dove si potrebbero spingere le performance industriali

- Vogliono capire se migliorando le performances possono migliorare la marginalità

- Vogliono far capire ai loro collaboratori il gap esistente tra le performances attuali e le possibili fattibili performances.

- Vogliono coinvolgere con numeri elaborati assieme ad esperti i propri collaboratori

- Vogliono dare un restart di vitalità alla propria azienda

Per chi NON È: L’Audit Discovery non è per Manager e imprenditori che pensano che la loro organizzazione stia già dando il massimo delle performance possibili e che:

- Non hanno bisogno di miglioramenti a 2 cifre percentuali delle performances industriali

- Non sono interessati a stimolare ulteriormente nei loro collaboratori la ricerca di miglioramenti.

- Sono già soddisfatti dei risultati che la loro organizzazione sta avendo