- Cos'è una supply chain

- Presa del prodotto da parte del cliente

- Rifornimento di prodotto consumato sullo scaffale o espositore.

- Trasporto del prodotto da un centro di distribuzione al punto vendita

- Stoccaggio del prodotto nel centro di distribuzione

- Trasporto dal fornitore al centro di distribuzione

- Stoccaggio del prodotto finito presso il produttore

- Flusso di produzione

- Stoccaggio di materie prime e componenti provenienti dai fornitori e presso i fornitori

- Trasporto di materie prime e componenti dai fornitori agli stabilimenti di produzione

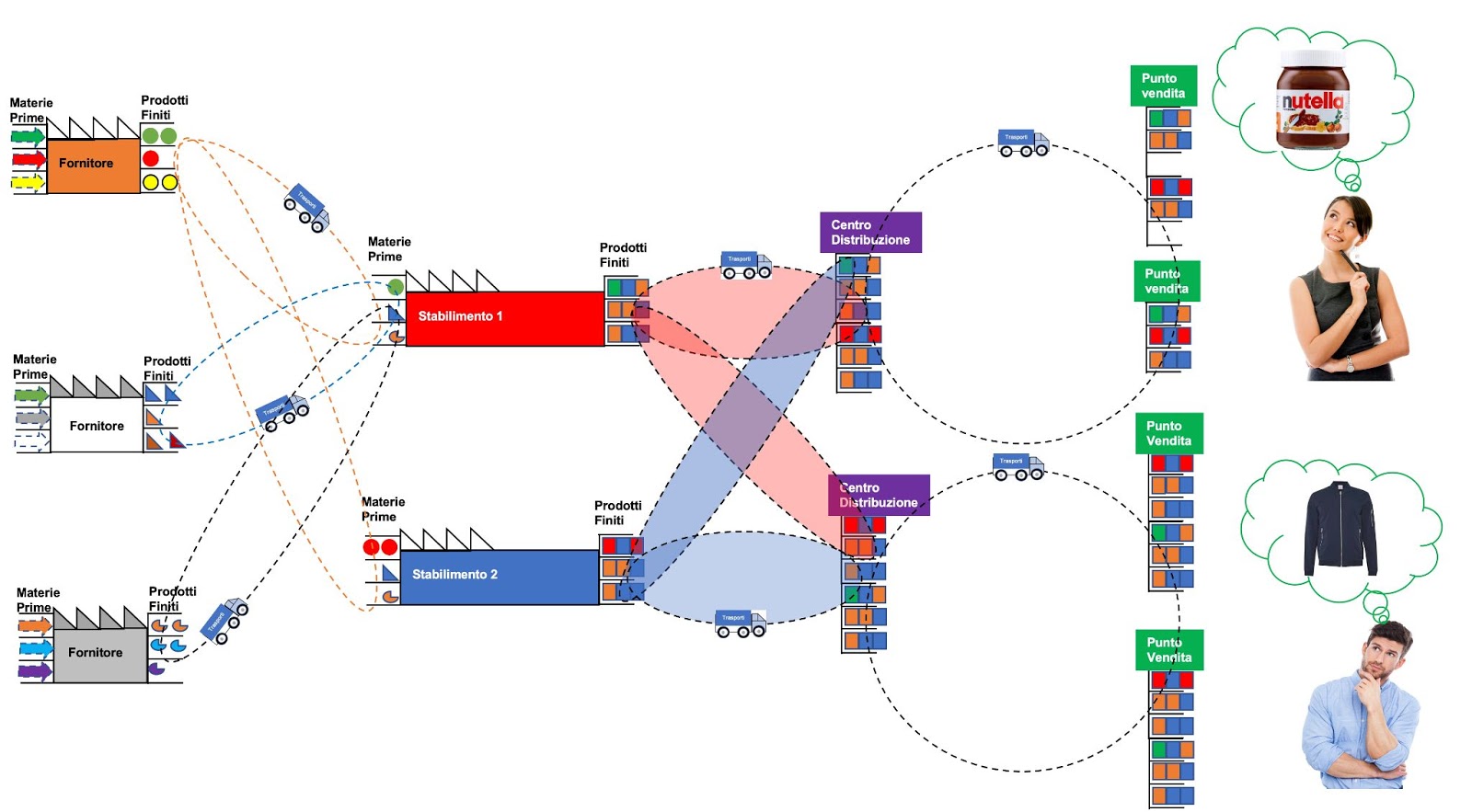

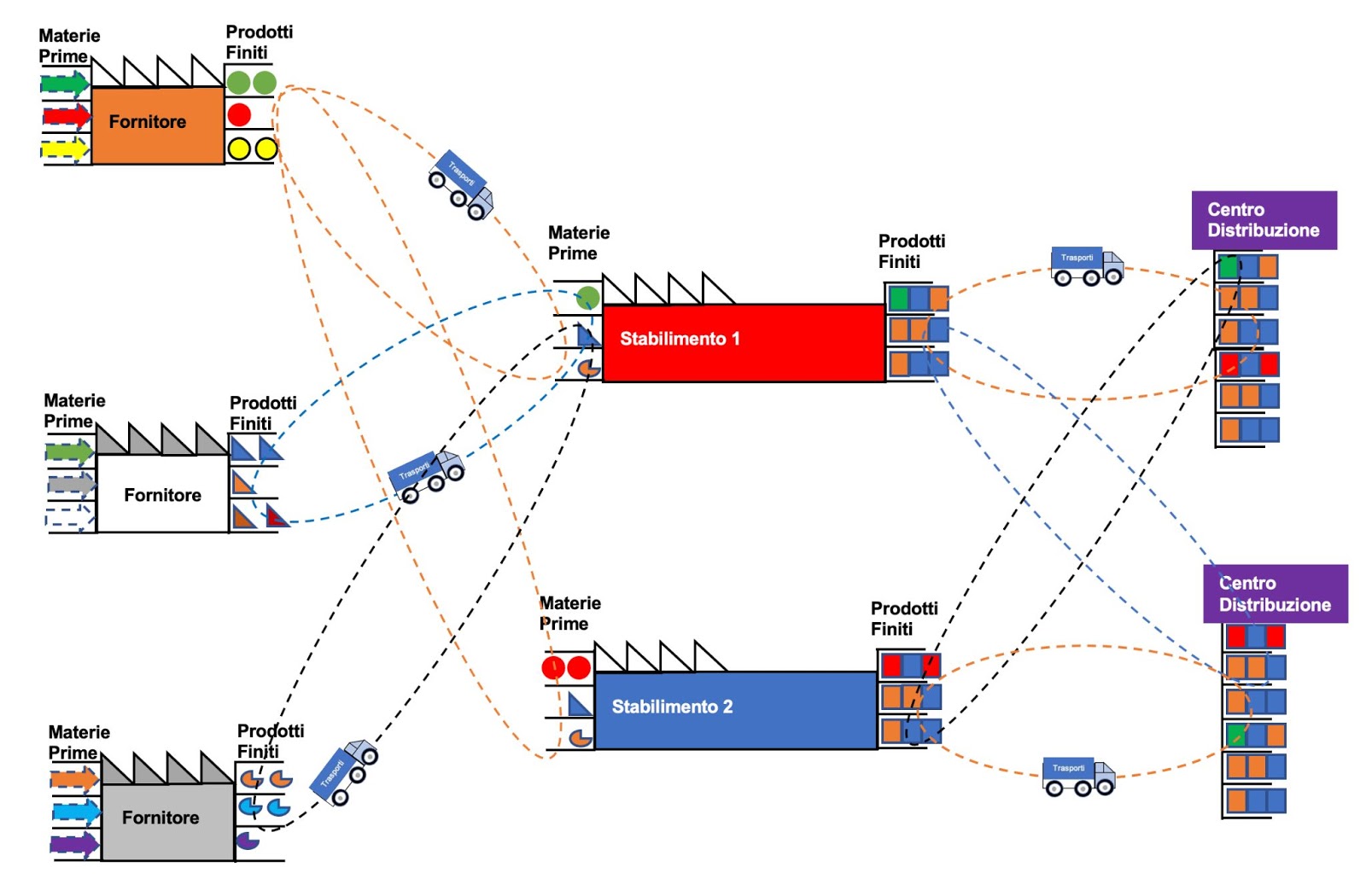

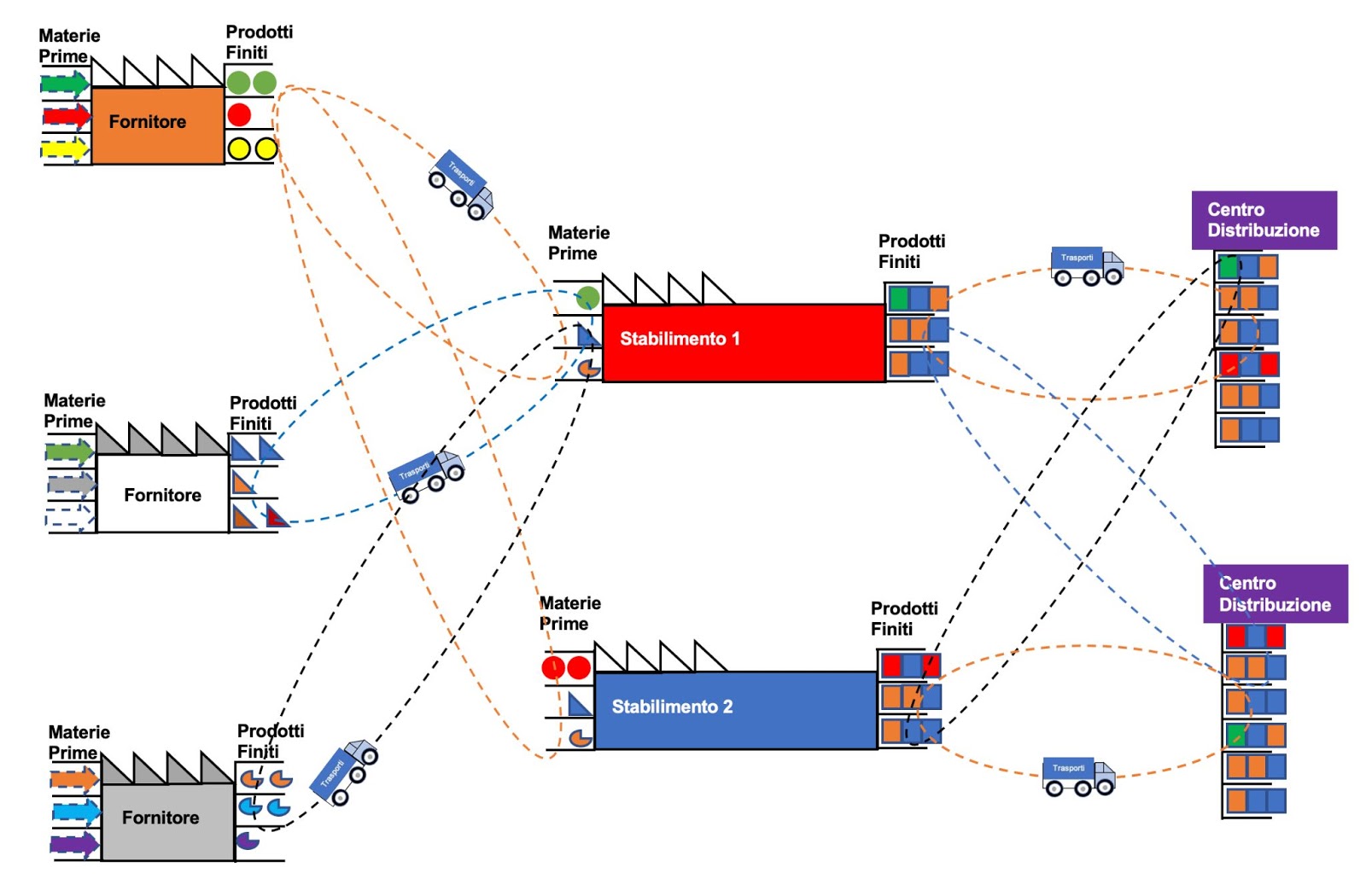

COS'È UNA SUPPLY CHAIN

Una supply chain (catena di fornitura) è l’insieme di strutture fisiche, processi di trasformazione e flussi di trasporto che servono a produrre e a fornire a un cliente finale il prodotto che vuole acquistare.

Se guardiamo una supply chain dal punto di vista del cliente e ripercorriamo a ritroso il processo di un bene o servizio desiderato possiamo rilevare che ci sono usualmente i seguenti passaggi:

- Presa del prodotto da parte del cliente

- Rifornimento di prodotto consumato sullo scaffale o espositore.

- Trasporto del prodotto da un centro di distribuzione al punto vendita

- Stoccaggio del prodotto nel centro di distribuzione

- Trasporto dal fornitore al centro di distribuzione

- Stoccaggio del prodotto finito presso il produttore

- Incorso di materie prime e semilavorati nello stabilimento di produzione

- Stoccaggio di componenti e materie prime nello stabilimento di produzione

- Trasporto di materie prime e componenti da subfornitori

- Stoccaggio di materie prime e componenti nei magazzini di prodotto finito dei subfornitori.

2 - SUPPLY CHAIN - PRESA DEL PRODOTTO DA PARTE DEL CLIENTE

Questa può avvenire oggi in molti modi diversi dal passato:

- In modo autonomo direttamente da uno scaffale; esempio tipico è il supermercato, l’edicola etc.

- In modo autonomo direttamente dai supporti di una superficie attrezzata: stand, espositore, salone, parcheggio etc.

- Da mano a mano: corriere espresso, postino, commesso.

- Internet; scarico di applicazioni da uno app store,

- Internet; applicazioni apposite su telefono o desktop.

- Consegna diretta; in fabbrica nel luogo di installazione o a casa del bene acquistato.

Tendenze economiche degli ultimi 50 anni

Visti gli aumenti dei costi al metro quadro della gestione degli spazi di vendita (soprattutto nei centri urbani) negli ultimi anni si è instaurata la tendenza ad aumentare il numero di articoli esposti e ad abbassare nel contempo gli stock di prodotto esposti alla vendita. La grande distribuzione anglosassone ha fatto scuola in questo campo ed ha indirettamente generato un'onda di nuove parametrizzazioni delle supply chain a ritroso verso i fornitori.

3 - SUPPLY CHAIN - RIFORNIMENTO DI PRODOTTO CONSUMATO SU SCAFFALE O ESPOSITORE

Con l’aumentare del numero di referenze esposte sul punto vendita e la diminuzione degli stock, la necessità di rimettere su scaffale la merce venduta è aumentata a un punto tale che oggi nei punti vendita abbiamo la professionalità di scaffalista.

Visto il costo delle risorse umane e la necessità di svolgere le operazioni di rifornimento degli scaffali con la massima efficienza e tempismo il produttore oggi deve realizzare la concezione del prodotto finito e degli imballi per lo stoccaggio anche considerando l’efficienza di messa a scaffale.

Per migliorare questa parte di supply chain con la Lean

A questo scopo sono di estrema utilità i concetti di: flusso, 7 muda e just in time per migliorare l’efficienza e le condizioni di lavoro degli scaffalisti. Un miglioramento ancora più grande si può ottenere utilizzando il concetto Kaizen di “pensare il sistema in modo globale” avviando dei team di lavoro con i fornitori a monte allo scopo di trovare punti di miglioramento comuni.

Questo deve essere fatto anche considerando le necessità logistiche per lo stoccaggio nei centri di distribuzione; vedi punto successivo.

4 - SUPPLY CHAIN - TRASPORTO DEL PRODOTTO DA UN CENTRO DI DISTRIBUZIONE AL PUNTO VENDITA

La distribuzione dei prodotti dal centro di distribuzione (magazzino centrale) può essere orientata verso un punto vendita oppure come nel caso del commercio online verso un cliente finale.

Caso verso punto vendita

Nel caso di un trasporto da un centro di distribuzione verso i propri punti vendita (esempio catene di supermercati) la logistica di cui ci si serve é di tipo proprietario (mezzi propri) in quanto la tipologia dei prodotti trasportati, la frequenza di approvvigionamento e la riservatezza sulle proprie strategie distributive sono elementi fondamentali della strategia aziendale.

Caso verso cliente finale

Nel caso invece di un trasporto verso il cliente finale è più conveniente appoggiarsi su una rete logistica fatta di padroncini. Questa soluzione è preferibile in quanto la quantità e variabilità dei punti finali di consegna sarebbe talmente alta che l’investimento in mezzi di trasporto propri e personale dedicato non sarebbe sostenibile.

Gli elementi importanti di questa modalità sono:

- Corretta scelta della tipologia dei mezzi di trasporti

- Strategia di carico dei mezzi di trasporto

- Milk run

- Organizzazione delle consegne

- Supporto informatico per l’organizzazione del sistema

Per migliorare questa parte di supply chain con la Lean

È molto importante l’utilizzo la metodologia 5S per quanto riguarda l’organizzazione delle baie di carico del centro di distribuzione e le baie di scarico presso il punto vendita.

Per l’organizzazione dei percorsi è importante invece fare riferimento alla metodologia Just in Time arricchendola delle sue integrazioni di logistica tipo milk run.

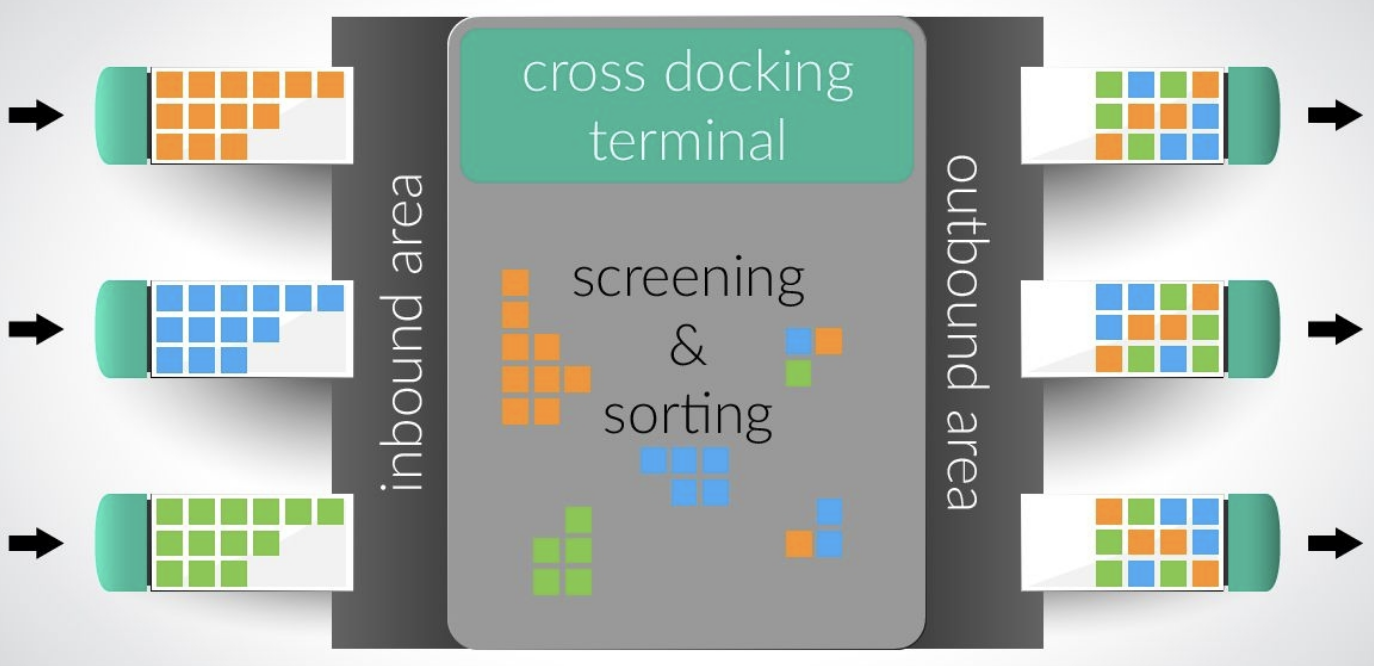

Altra metodologia importante da considerare è quella del cross docking. Questa metodologia è particolarmente importante al fine di eliminare il magazzinaggio e il conseguente muda di stoccaggio.

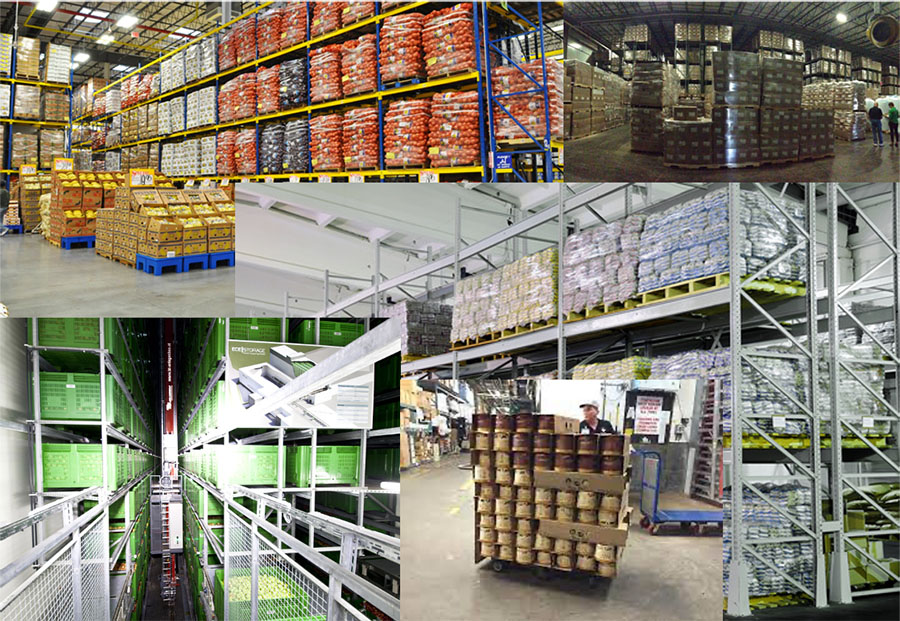

5 - SUPPLY CHAIN - STOCCAGGIO DEL PRODOTTO NEL CENTRO DI DISTRIBUZIONE

Lo stoccaggio del prodotto è uno degli elementi della supply chain che ha vissuto una vera e propria rivoluzione negli ultimi 20 anni e questo in conseguenza delle variazione dei seguenti parametri:

- Abbassamento del livello medio delle giacenze

- Aumento della rotazione dei prodotti distribuiti

- Tempi di consegna al cliente finale ridotti

- Riduzione dei tempi di giacenza

A causa del variare di questi parametri elencati, quelli che una volta si chiamavano magazzini ora si chiamano centri di distribuzione.

Per migliorare questa parte di supply chain con la Lean

Se si guardano i moderni centri di distribuzione si può capire come questi siano stati progettati e siano gestiti adottando in modo fedele i concetti Lean.

le metodologie che si impiegano per progettare un centro di distribuzione sono:

- Value Stream Mapping, per identificare i flussi di valore principali

- Principio di Pareto (80/20) applicato alla Lean per allestire aree di stoccaggio in base alle rotazioni dei prodotti.

- Metodologia dell’organizzazione Just in Time

- Prevenzione ed eliminazione degli sprechi usando la griglia dei 7 Muda.

- 5S per l’organizzazione del lavoro in postazioni di ricezione, picking e in generale

- Kanban elettronici e non.

Appunto sui magazzini automatici

Da un punto di vista Lean i magazzini automatici non sono sempre la soluzione ideale in quanto una volta costruito il magazzino automatico diventa: monolitico, non modificabile, non migliorabile, un costo fisso per sempre.

I magazzini automatici possono essere la scelta ottimale solo in quei casi dove le dimensioni di quanto stoccato siano più o meno sempre le stesse e i flussi in entrata e in uscita non siano soggetti a importanti variazioni stagionali o di mercato. Al variare di questi parametri l’investimento in un magazzino automatico può diventare un investimento che non genera vantaggi economici. Ricordiamo che dal punto di vista Lean un magazzino è un Muda, cioè uno spreco; può essere necessario ma è e resta sempre comunque uno spreco.

Il magazzino non è un Muda solo nel caso in cui il business consista proprio nel vendere i servizi del magazzino; ossia nei casi in cui il valore aggiunto che l’azienda fattura sono i servizi di magazzino.

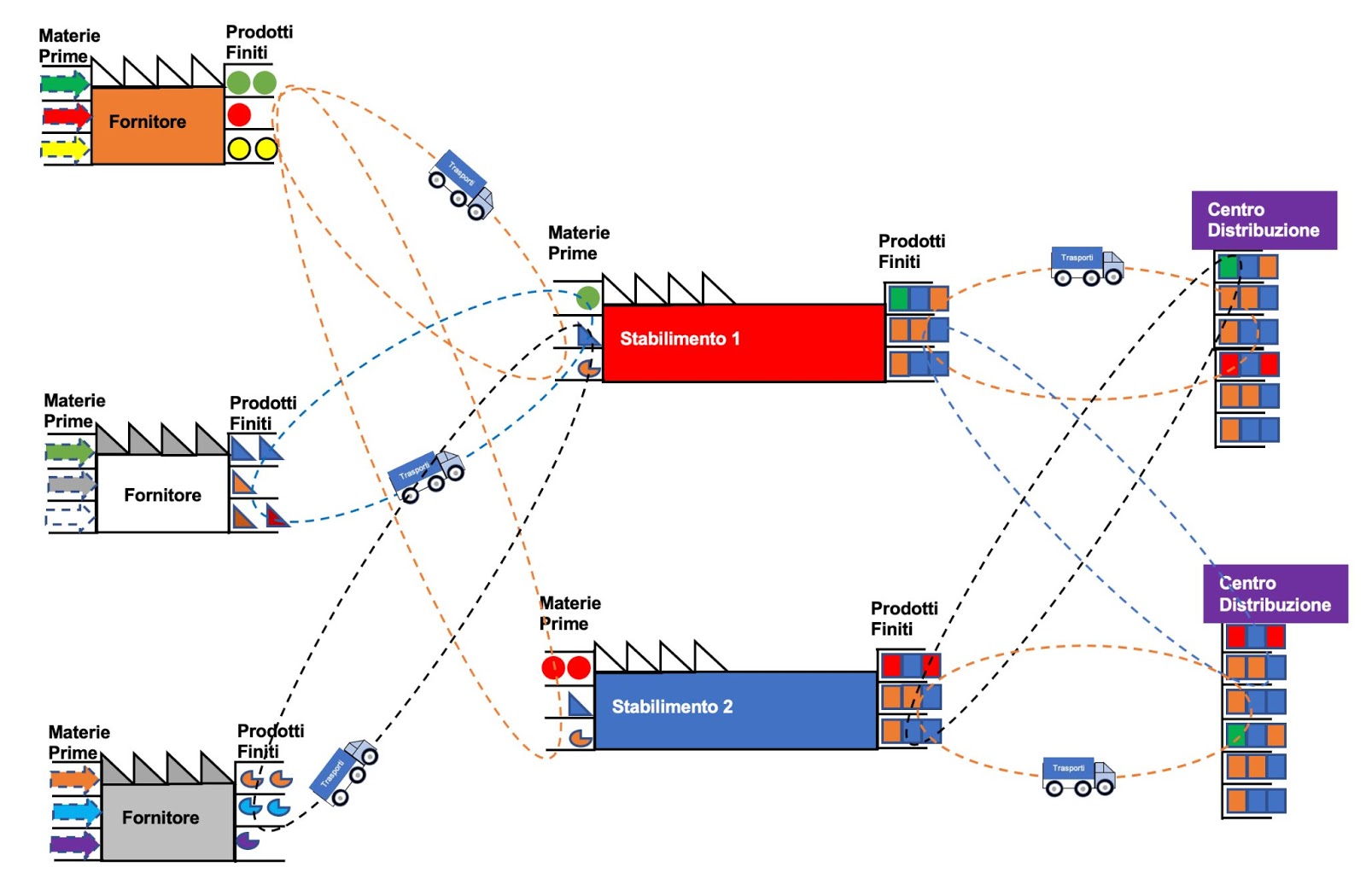

6 - SUPPLY CHAIN - TRASPORTO DAL FORNITORE AL CENTRO DI DISTRIBUZIONE

Il trasporto dal fornitore al centro di distribuzione è stato soggetto come il resto della supply chain a cambi radicali.

La tendenza a far ritirare il prodotto finito dal cliente è andata diminuendo in quanto è aumentata la necessità di fare consegne ai clienti più frequenti e per quantitativi più bassi.

In genere questo trasporto è gestito dai mezzi logistici dell’azienda produttrice, questo perché essa può integrare i flussi di logistica outbound con quelli inbound dai fornitori di materie prime e componenti.

Per migliorare questa parte di supply chain con la Lean

Le metodologie Lean di riferimento che si usano per ottimizzare e migliorare questa parte di supply chain sono:

- Concetto di supermarket

- Scelta dei contenitori per il prodotto finito funzionali alla Logistica Lean

- 5S

- JIT

- Standardizzazione

Queste metodologie devono portare ad ottenere i seguenti risultati:

- Corretta scelta scelta del tipo di contenitore per il prodotto finito e per il contenitore che deve portare il prodotto finito: pallets, gabbie, contenitori ad hoc.

- Corretta scelta della tipologia di mezzi di trasporti

- Ottimizzazione della strategia di carico dei mezzi di trasporto

- Integrazione del Milk run outbound (verso i centri di distribuzione) con i milk run inbound (dai fornitori di materia prima e componenti)

- Organizzazione delle consegne calendarizzata.

- Disponibilità della visione dei parametri dell’organizzazione su Supporto informatico.

7 - SUPPLY CHAIN - STOCCAGGIO DEL PRODOTTO FINITO PRESSO IL PRODUTTORE

In questo segmento della supply chain l’attività è focalizzata sullo stoccaggio dei prodotti finiti in attesa delle spedizioni verso i centri di distribuzione.

I prodotti finiti nella maggior parte dei casi sono sottoposto a speciali precauzioni di imballaggio al fine di preservare il prodotto nel periodo che passerà a: magazzino, durante il viaggio e nelle operazioni di carico e scarico dai camion.

Per ogni tipologia di prodotto si deve studiare il tipo di imballaggio che rispetti i criteri di protezione del prodotto ed economicità di stoccaggio e trasporto.

Lo stoccaggio di prodotto finito è una parte importante della supply chain per la fornitura del valore aggiunto richiesto dal cliente ma proprio per questo può diventare un problema quando per esempio:

- Le previsioni di vendita sono errate e quindi il magazzino si riempie di merce non venduta.

- La merce in magazzino è deperibile (esempio del settore food)

- La merce in magazzino può diventare obsoleta velocemente (esempio settore fashion)

- Il valore a magazzino della merce non ancora venduta è diventato talmente ed ha succhiato risorse finanziarie altrimenti utili e necessarie ad altri settori dell’azienda.

Per migliorare questa parte di supply chain con la Lean

Si deve partire dal concetto che il magazzino è un Muda (spreco) e quindi o va eliminato o va ridotto ai livelli più bassi possibili senza rischiare di incorrere in rotture di stock.

Se non è possibile eliminarlo (questo non significa darlo in appalto a un’altra ditta terza) allora bisogna far si che tutta la supply chain interna agli stabilimenti di produzione venga parametrizzata adeguatamente; infatti, la struttura del magazzino e i suoi parametri non sono nient’altro che uno specchio della parametrizzazione della supply chain.

Per raggiungere questo scopo si deve iniziare con la definizione di:

- Contratto logistico

- Dimensionamento del Supermarket dei prodotti finiti

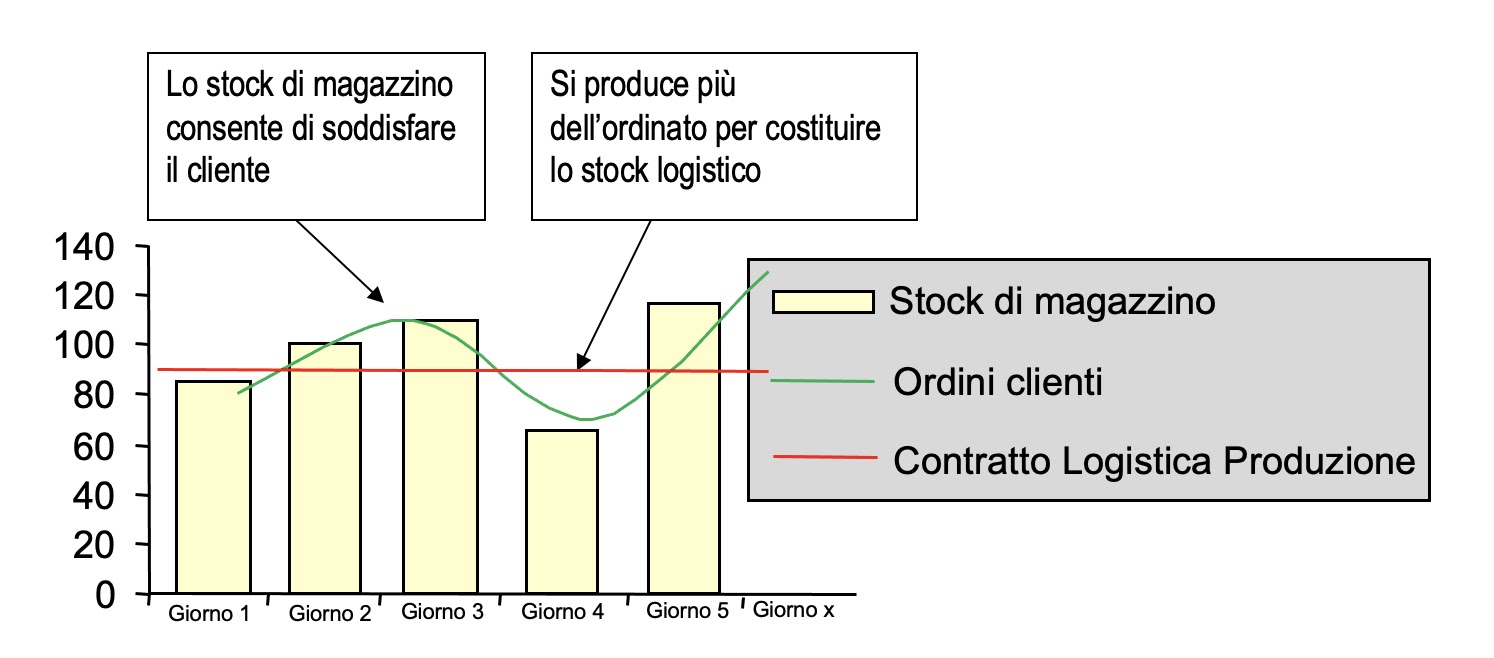

Contratto Logistico

È un accordo formale tra la logistica e la produzione che viene rinnovato con periodicità fissa il quale definisce i bisogni di prodotto della supply chain a fronte dei quali la produzione si organizza e impegna.

Costruzione del Supermarket

Il magazzino deve essere rivisto strutturalmente e fisicamente secondo il concetto di supermercato.

Un supermercato logistico è molto diverso da un usuale magazzino; rimandiamo le spiegazioni relative a un’altra pagina del sito.

le metodologie che si impiegano per progettare un supermercato di supply chain sono:

- Takt Time della domanda del mercato

- Value Stream Mapping, per identificare i flussi di valore principali

- Principio di Pareto (80/20) applicato alla Lean per allestire aree di stoccaggio in base alle rotazioni dei prodotti.

- Metodologia dell’organizzazione Just in Time

- Prevenzione ed eliminazione degli sprechi usando la griglia dei 7 Muda.

- 5S per l’organizzazione del lavoro in postazioni di ricezione, picking e in generale

- Kanban elettronici e non.

8 - SUPPLY CHAIN - FLUSSO DI PRODUZIONE

Questa parte di flusso della supply chain riguarda il core business dell’azienda ossia quella parte dell’azienda che si occupa della produzione di valore per il cliente finale e i flussi che vengono considerati sono quelli che vanno dal dal prelevamente delle materie prime, passando per la produzione e finendo con la messa a magazzino del prodotto finito.

Industrie ad elevato impiego di manodopera ed industrie ad elevato impiego di capitali.

La produzione di valore in una supply chain può essere delegata fondamentalmente a due tipi di industrie; industrie ad elevato impiego di manodopera oppure ad industrie ad elevato impiego di capitali.

La differenza tra i due tipi di industrie risiede nella modalità con la quale aggregano il valore aggiunto che il cliente è disposto ad acquistare.

Nelle industrie ad elevato impiego di manodopera il valore aggiunto è aggregato dal lavoro delle mani di operatori mentre nell’industria di processo il valore aggiunto è aggregato in parte maggioritaria da impianti e linee di produzione automatiche e semiautomatiche.

Migliorare la supply chain in linee ad elevato impiego di MANODOPERA

In questo tipo di contesto con la Lean si possono ottenere miglioramenti negli ambiti di:

- Costo del prodotto

- Diminuzione del capitale circolante

- Diminuzione del Lead Time

- Qualità

- Miglioramento della sicurezza

- Soddisfazione dei collaboratori

Questo si ottiene impiegando il modello JIT derivato dal Toyota Production System e le metodologie specifiche e relative a ciascun pilastro del modello.

Esempio: fashion, automotive, elettromeccanica, elettrodomestici, termotecnica, etc.

Ad ognuno di questi pilastri corrisponde un set di metodologie e strumenti che saranno impiegati secondo i bisogni dell’area e gli obiettivi che l’azienda deve raggiungere.

I risultati si possono ottenere in un modo più rapido applicando le metodologie Just in Time nell’ambito di un piano aziendale di implementazione dell’ Operational Excellence.

Le metodologie impiegate possono essere le seguenti:

- Takt Time della linea di produzione e dei sotto assiemi

- Value Stream Mapping, per identificare i flussi di valore principali

- Principio di Pareto (80/20) applicato alla Lean per parametrizzare e allestire supermercati di componenti e semilavorati intermedi.

- Metodologia dell’organizzazione del lavoro di linea

- Logistica del bordo linea comprensiva di flussi logistici con mizusumashi.

- Prevenzione ed eliminazione degli sprechi usando la griglia dei 7 Muda.

- 5S per l’organizzazione delle postazioni di lavoro sulle linee o piazzole di assemblaggio.

- Kanban elettronici e non.

- Standardizzazione

- Matrice di auto qualità.

- Hoshin Kanri

- Gemba Kanri

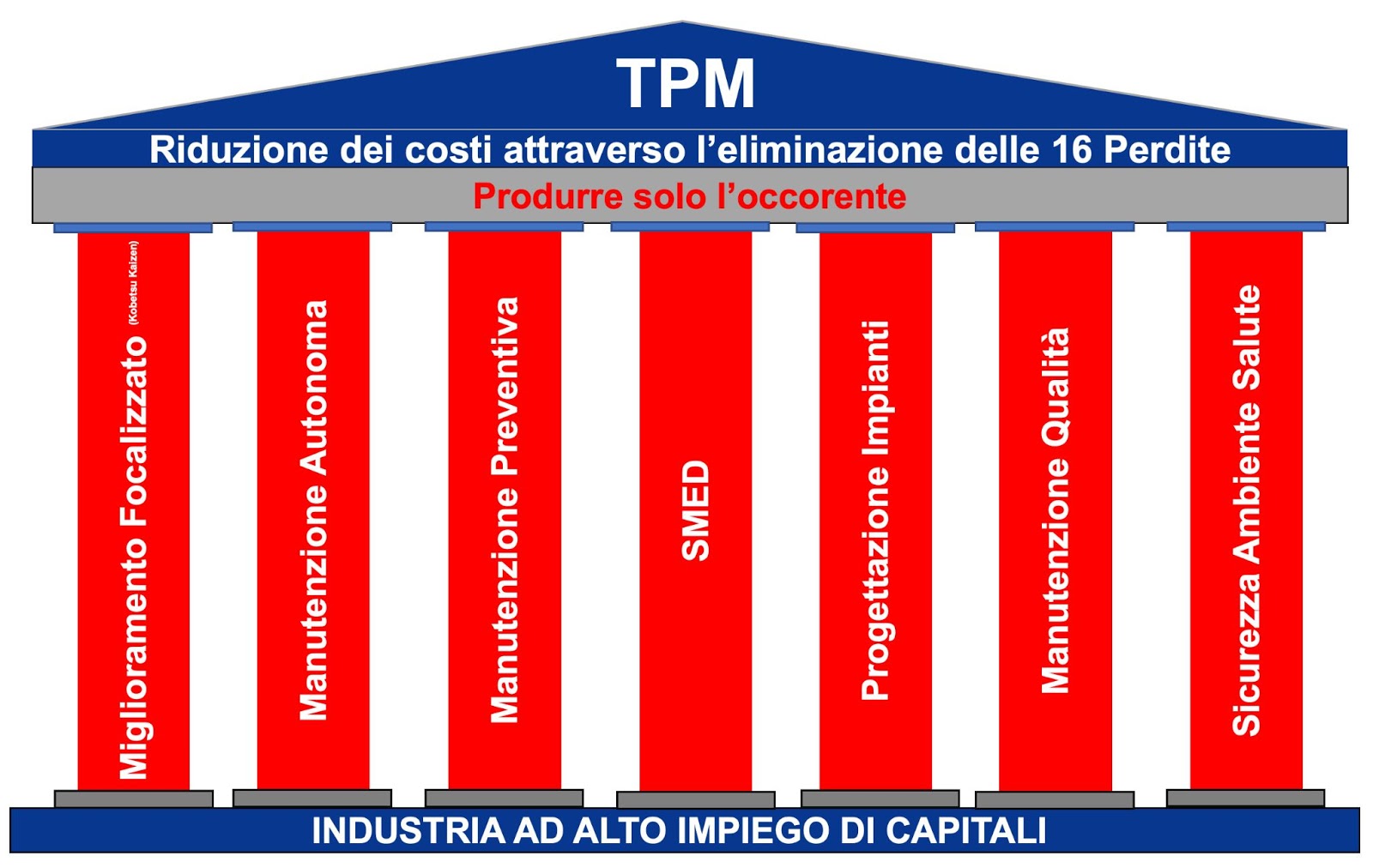

Migliorare la supply chain in linee ad elevato impiego di CAPITALI

In questo tipo di contesto si può migliorare utilizzando la metodologia Lean con un approccio TPM. I risultati si possono ottenere in modo più rapido applicando le metodologie TPM nell’ambito di un piano aziendale di implementazione dell’ Operational Excellence.

I miglioramenti che si possono ottenere sono i seguenti:

- Diminuzione del costo del prodotto

- Diminuzione dei guasti e delle microfermate

- Diminuzione degli scarti

- Aumento dell’efficienza (O.E.E.) degli impianti

- Diminuzione della taglia del lotto di produzione

- Miglioramento della sicurezza

- Soddisfazione dei collaboratori

Questi risultati si ottengono impiegando il modello TPM Total Productive Maintenance sviluppato in Giappone negli anni 50 (e impiegato da allora ad oggi) in industrie come Toyota, Nissan, Mazda e i loro fornitori.

Esempio di industrie: agro alimentare, chimica, , plastica, cosmetica, edilizia, farmaceutica, etc.

Le metodologie impiegate possono essere le seguenti:

- Kobetsu Kaizen

- 5S

- Manutenzione autonoma

- Manutenzione preventiva

- Manutenzione predittiva

- SMED

- Eliminazione perdite attraverso griglia delle 16 perdite

- Matrice di auto qualità.

- Hoshin Kanri

- Gemba Kanri

9 - SUPPLY CHAIN - STOCCAGGIO DI MATERIE PRIME E COMPONENTI PROVENIENTI DAI FORNITORI E PRESSO I FORNITORI

Il trasporto dai fornitori ai magazzini dell’azienda produttrice è un’altro dei segmenti della supply chain che ha subito profonde trasformazioni negli ultimi 20 anni.

La tendenza a farsi portare il prodotto finito dal cliente è andata diminuendo in quanto è aumentata la necessità di farsi consegnare più frequentemente e per quantitativi più bassi le materie prime o i componenti di cui l’azienda abbisogna per produrre valore.

A livello di stoccaggio anche qui’ come per l’ex “magazzino prodotti finiti” (vedere sopra per spiegazioni) c'è stata la trasformazione da magazzino materie prime a supermercato delle materie prime.

Un cambiamento importante è avvenuto anche con l’introduzione di del processo di qualificazione dei fornitori il quale permette un’alta rapidità di ritiro e messa a disposizione delle materie prime e dei componenti attraverso il rilascio di autorizzazioni di “free pass” per il controllo delle consegne presso l’azienda produttrice.

La relazione con i fornitori include ora in molti casi un accordo sugli stock di giacenze presso i fornitori concordate con contratti logistici tra azienda produttrice e fornitore.

Le giacenze sono ora disponibili in strutture tipo supermercato presso i fornitori e sono monitorabili da remoto arrivando anche (attraverso sistemi di kanban elettronici e non) a segnalare al fornitore la necessità di rimettere in produzione quanto prelevato dal supermercato.

Per migliorare questa parte di supply chain con la Lean

Le metodologie Lean di riferimento che si usano per ottimizzare e migliorare questa parte di supply chain sono:

- Takt Time

- Value Stream Mapping

- Concetto di supermarket suo dimensionamento e strutturazione per le materie prime e componenti

- Scelta dei contenitori per lo stoccaggio delle materie prime e dei componenti funzionali alla Logistica Lean

- 5S

- JIT

- Standardizzazione

Queste metodologie devono portare ad ottenere i seguenti risultati:

- Corretta scelta scelta del tipo di contenitore per le materie prime e i componenti: pallets, gabbie, contenitori ad hoc., cisterne.

- Corretta scelta della tipologia di mezzi di trasporti

- Ottimizzazione della strategia di carico dei mezzi di trasporto

- Integrazione del Milk run inbound (verso l’azienda produttrice) con i milk run outbound (dal magazzino prodotti finiti verso i centri di distribuzione o i clienti)

- Organizzazione degli arrivi nelle baie di scarico calendarizzate.

- Disponibilità della visione dei parametri dell’organizzazione dei ritiri su Supporto informatico.

10 - SUPPLY CHAIN - TRASPORTO DI MATERIE PRIME E COMPONENTI DAI FORNITORI AGLI STABILIMENTI DI PRODUZIONE

Il trasporto dal fornitore all’azienda produttrice è oggi sempre più strutturato in modalità milk run (ossia organizzando dei percorsi logistici, calendarizzati) che cercano di integrare quando è possibile sia i percorsi outbound che inbound.

La tendenza a farsi portare la materia prima e i componenti dal fornitore è andata diminuendo in quanto è aumentata la necessità di farsi consegnare dai fornitori solo il necessario per coperture temporali sempre più brevi.

In genere questo trasporto è gestito dai mezzi logistici dell’azienda produttrice, questo perché essa può integrare i flussi di logistica outbound con quelli inbound dai fornitori di materie prime e componenti.

Per migliorare questa parte di supply chain con la Lean

Le metodologie Lean di riferimento che si usano per ottimizzare e migliorare questa parte di supply chain sono:

- Concetto di supermarket e sua definizione e strutturazione

- Scelta dei contenitori per il prodotto finito funzionali alla Logistica Lean

- 5S

- JIT

- Standardizzazione

Queste metodologie devono portare ad ottenere i seguenti risultati:

- Corretta scelta scelta del tipo di contenitore per le materie prime e per i componenti considerando che il contenitore ideale è quello che può salire su un camion e che può essere scaricato direttamente sulla linea di produzione.

- Corretta scelta della tipologia di mezzi di trasporti

- Ottimizzazione della strategia di carico dei mezzi di trasporto

- Organizzazione dei percorsi di ritiro calendarizzata.

- Utilizzo il più possibile di mezzi di trasporto propri.

- Disponibilità della visione dei parametri dell’organizzazione su Supporto informatico.