- Qu'est-ce qu'une supply chain

- Prélèvement du produit de la part par du client

- Réapprovisionnement du produit consommé en rayon ou présentoir

- Transport du produit d'un centre de distribution à au point de vente

- Stockage du produit dans le centre de distribution

- Transport au départ du fournisseur au centre de distribution

- Stockage du produit fini chez le fabricant

- Flux de production

- Stockage des matières premières et composants en provenance des fournisseurs

- Transport des matières premières et des composants des fournisseurs aux usines de production

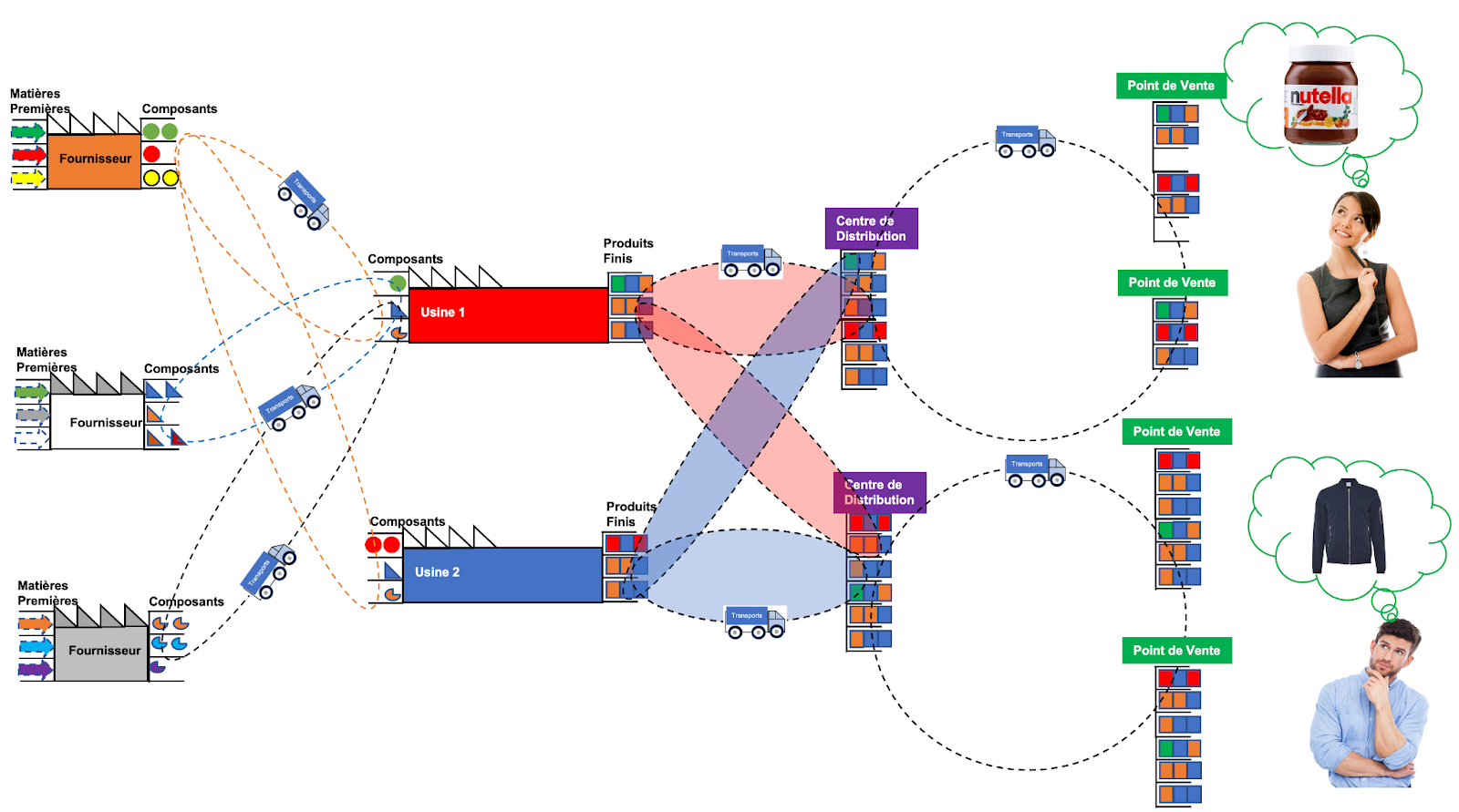

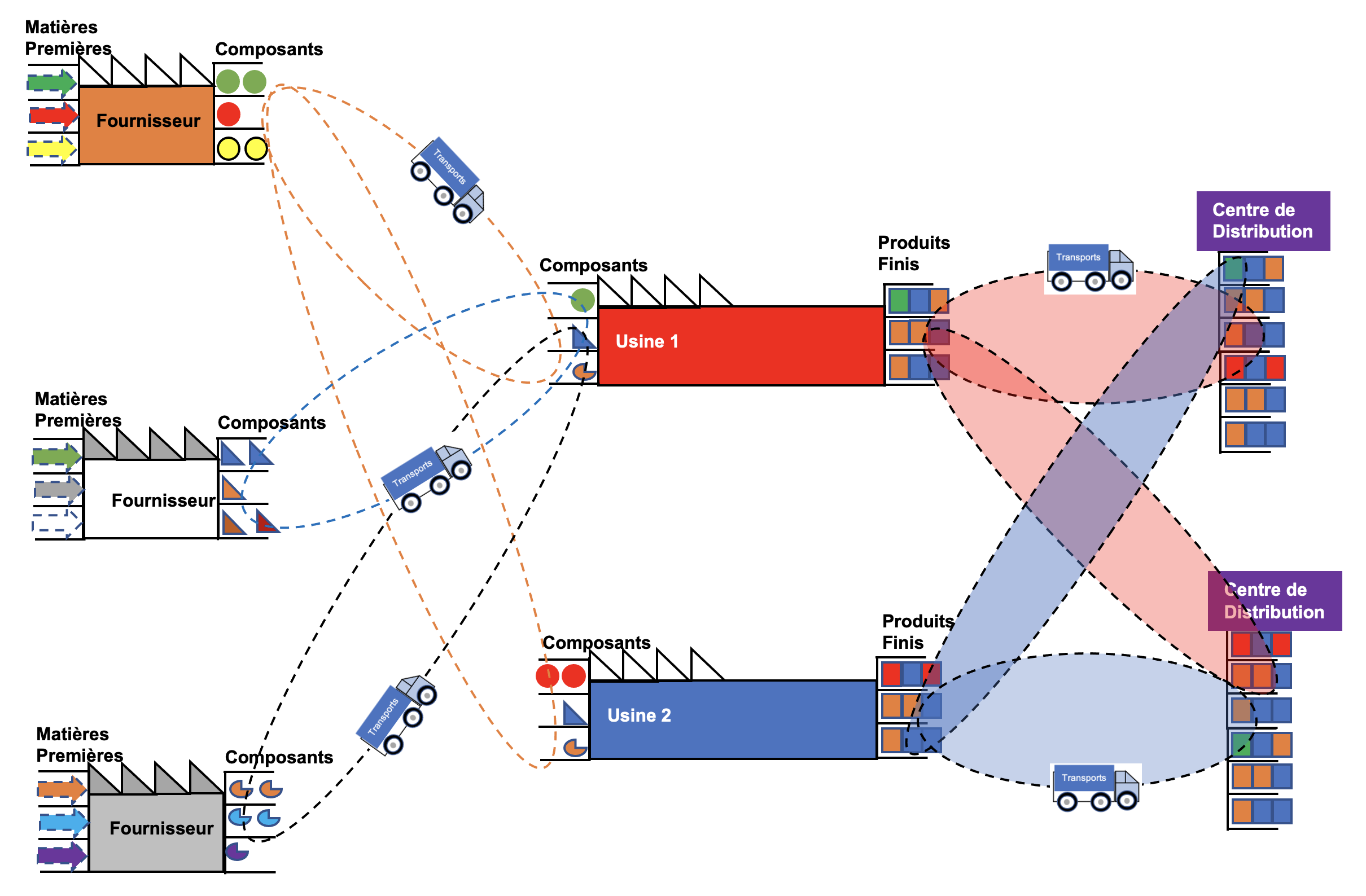

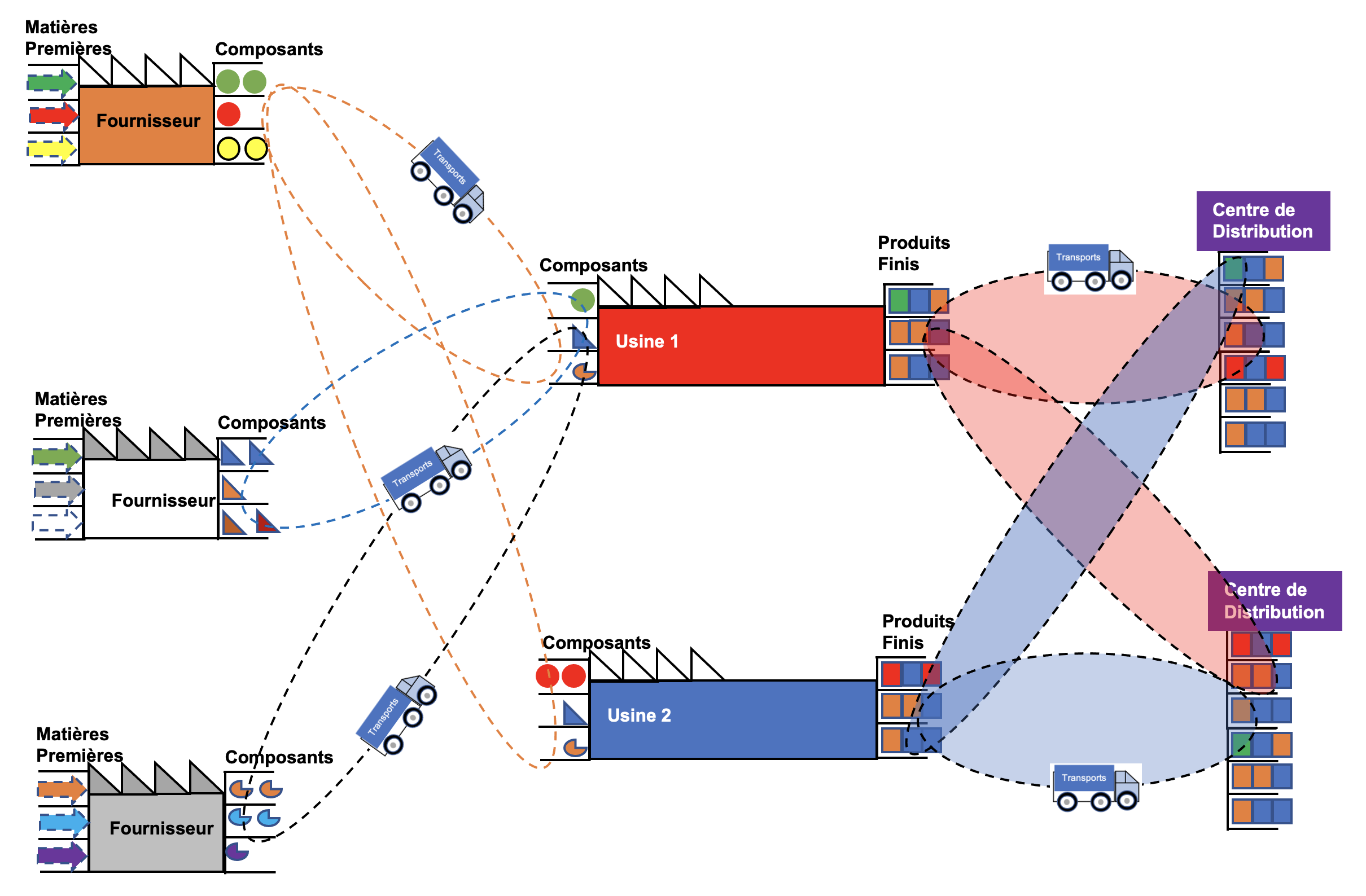

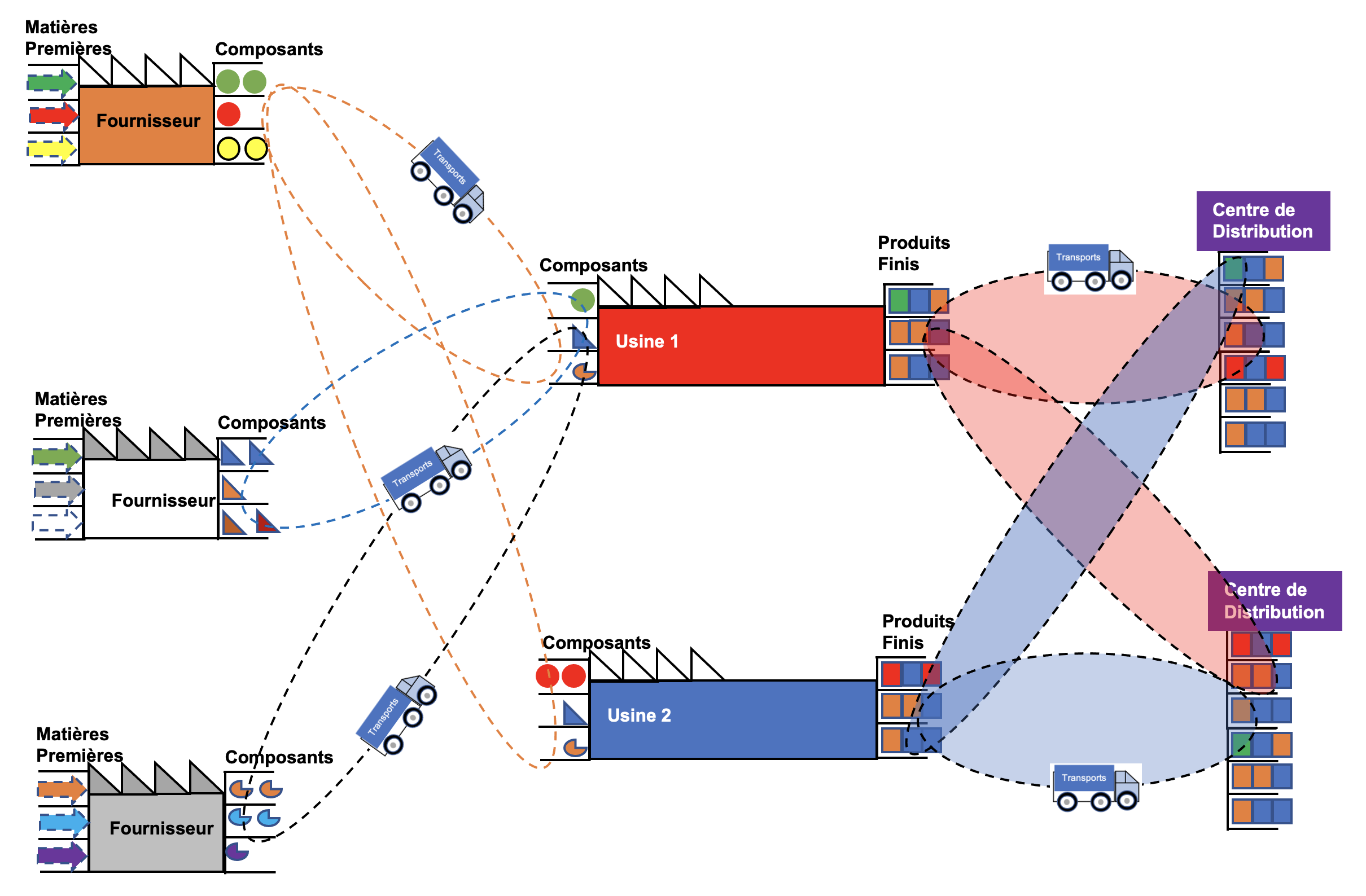

QU'EST-CE QU'UNE SUPPLY CHAIN

Une supply chain est l'ensemble des structures physiques, des processus de transformation et des flux de transport qui servent à produire et à approvisionner un client final des produits qu'il souhaite acheter et consommer.

Si nous regardons une chaîne d'approvisionnement à partir du point de vue du client et retraçons le processus d'un bien ou d'un service souhaité à rebours, nous pouvons voir qu'il y a généralement les étapes suivantes :

- Prélèvement du produit de la part du client

- Réapprovisionnement des produits consommés.

- Transport du produit d'un centre de distribution à au point de vente.

- Stockage du produit dans le centre de distribution

- Transport au départ du fournisseur au centre de distribution.

- Stockage des produits finis chez le fabricant

- Flux de production

- Matières premières et produits semi-finis entrants dans l'usine de production

- Stockage des composants et matières premières dans l'usine de production

- Transport des matières premières et composants en provenance des fournisseurs

- Stockage des matières premières et composants dans les entrepôts de produits finis des sous-traitants.

2 - SUPPLY CHAIN - PRÉLÈVEMENT DU PRODUIT DE LA PART DU CLIENT

Cela peut se produire aujourd'hui avec des manières différentes du passé:

- De manière autonome: directement depuis une étagère; un exemple typique est le supermarché, le kiosque à journaux, etc.

- De manière autonome, directement depuis une surface équipée: stand, exposant, hall, parking etc.

- De main en main: coursier express, facteur, vendeur.

- Sur Internet: téléchargement d’applications à partir d'une boutique, par le moyen d' un téléphone portable ou d'un ordinateur de bureau.

- Livraison directe: en usine sur le lieu d'installation ou à domicile.

Tendances économiques des 50 dernières années

Compte tenu de l'augmentation des coûts au mètre carré de la gestion des espaces commerciaux (en particulier dans les centres urbains), ces dernières années, il y a eu une tendance à augmenter le nombre d'articles exposés et en même temps à baisser les stocks de produits affichés à la vente. La grande distribution anglo-saxonne a fait école dans ce domaine et a indirectement généré une vague de nouveaux paramétrages des chaînes d'approvisionnement des fournisseurs.

3 - SUPPLY CHAIN - APROVISIONNEMENT DES PRODUITS CONSOMMÉS EN RAYON OU EN PRÉSENTOIR

Avec l'augmentation du nombre de références affichées en point de vente et la conséquente diminution des stocks, la nécessité de remettre sur les étagères la marchandise vendue est devenue un facteur tellement crucial qu'aujourd'hui dans les points de vente nous avons le professionnalisme du rayonnage.

Compte tenu du coût des ressources humaines et de la nécessité de réaliser les opérations de réapprovisionnement des rayons avec un maximum d'efficacité et de délais, le fabricant doit désormais réaliser la conception du produit fini et de l'emballage de stockage en tenant compte également de l'efficacité de la mise en rayon.

Améliorer cette partie de la supply chain avec le Lean

Pour cela, les concepts de: flux, 7 Mudas et Juste à Temps sont extrêmement utiles pour améliorer l'efficacité et les conditions de travail des rayonnages. Une amélioration encore plus importante peut être obtenue en utilisant le concept Kaizen de « penser le système globalement » en organisant des ateliers d'amélioration avec les fournisseurs en amont pour trouver des solutions communs.

Cela peut également être fait en tenant compte des besoins logistiques et de stockage dans les centres de distribution; voir point suivant.

4 - SUPPLY CHAIN - TRANSPORT DU PRODUIT D'UN CENTRE DE DISTRIBUTION À AU POINT DE VENTE

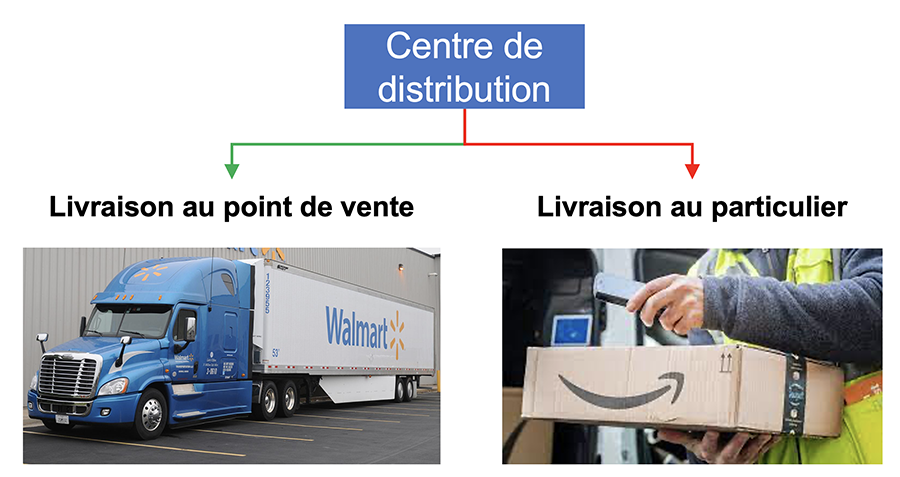

La distribution des produits depuis un centre de distribution (entrepôt central) peut être dirigée vers un point de vente ou, comme dans le cas du commerce en ligne, vers un client final.

Cas vers le point de vente

Dans le cas d'un transport d'un centre de distribution vers ses propres points de vente (ex: chaînes de supermarchés), les véhicules appartiennent à l’entreprise car le type de produits transportés, la fréquence d'approvisionnement et la confidentialité sur ses stratégies de distribution sont éléments fondamentaux de la stratégie de l'entreprise.

Cas vers le client final

Dans le cas du transport vers le client final, il est plus économique de s'appuyer sur un réseau logistique composé de petits transporteurs. Cette solution est préférable car la quantité et la variabilité des points de livraison finaux seraient si élevées que l'investissement dans des moyens de transport de propriété et l’embauche de personnel dédiés ne serait jamais d’une efficacité économique satisfaisante.

Les éléments importants de ce processus sont:

- Choix correct du type de moyen de transport

- Stratégie de chargement des moyens de transport

- Circuit de Milk-runs

- Organisation des livraisons

- Support informatique pour l'organisation du système

Pour améliorer cette partie de la chaîne d'approvisionnement avec la Lean

Il est très important d'utiliser la méthodologie 5S en ce qui concerne l'organisation des quais de chargement du centre de distribution et des quais de déchargement au point de vente.

Pour l'organisation des tournées, il est important de se référer à la méthodologie Just in Time, en l'enrichissant de ses intégrations logistiques telles que le milk-runs selon la logistique Lean.

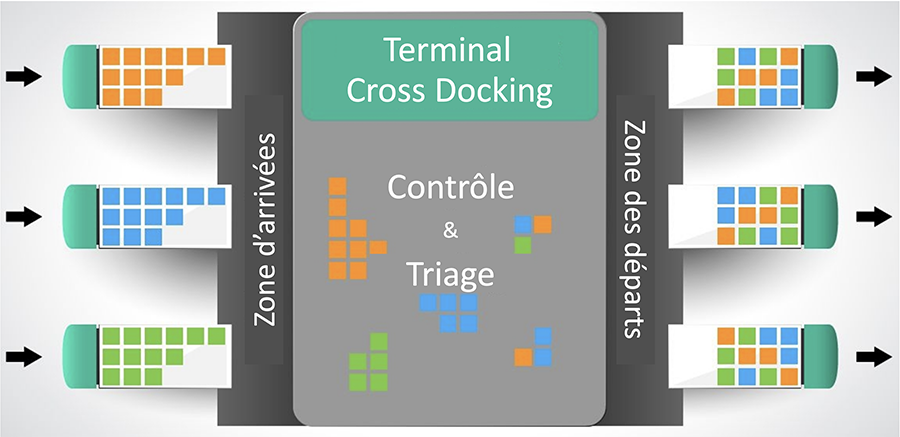

Une autre méthodologie importante à considérer est celle du cross docking. Cette méthodologie est particulièrement importante pour éliminer le gaspillage (Muda) de stockage.

5 - SUPPLY CHAIN - STOCKAGE DES PRODUITS DANS LE CENTRE DE DISTRIBUTION

Le stockage produit est un des éléments de la chaîne d'approvisionnement qui a connu une véritable révolution au cours des 20 dernières années et cela en raison des changements des paramètres économiques suivants:

- Abaissement de le niveau moyen des stocks

- Augmentation des rotations des stocks des produits distribués

- Réduction des délais de livraison au client final

- Réduction des durées moyennes de stockage

En raison de la variation de ces paramètres, ce que l'on appelait autrefois des entrepôts sont désormais devenus et appelés centres de distribution.

Améliorer cette partie de la chaîne d'approvisionnement avec la Lean

Si vous regardez les centres de distribution modernes, vous pouvez comprendre comment ceux-ci ont été conçus et gérés en adoptant fidèlement les concepts Lean.

Les méthodologies utilisées pour concevoir et bâtir un centre de distribution sont:

- Value Stream Mapping, pour identifier les principaux flux de valeur

- Principe de Pareto (80/20) appliqué à la logistique pour mettre en place des zones de stockage en fonction des rotations de produits.

- Méthodologie d'organisation Just in Time

- Prévention et élimination des gaspillages grâce à la grille 7 Muda.

- 5S pour l'organisation du travail dans les stations de réception, picking et en général.

- Les Kanban électroniques et non électroniques

Note sur les entrepôts automatiques

D'un point de vue Lean, les entrepôts automatiques ne sont pas toujours la solution idéale car une fois l'entrepôt automatique est construit il devient monolithique, non modifiable, non améliorable, un coût fixe pour toujours.

Les entrepôts automatiques ne peuvent être le meilleur choix que dans les cas où les dimensions de ce qui est stocké sont plus ou moins les mêmes et les flux entrants et sortants ne sont pas soumis à d'importantes variations liées aux saisons ou aux turbulences du marché. En faisant varier ces paramètres, l'investissement dans un entrepôt automatique peut devenir un investissement qui ne génère pas de bénéfices économiques. Rappelons que du point de vue Lean un entrepôt est un Muda, c'est-à-dire un gaspillage; c'est peut-être nécessaire mais il est dans un point de vue principielle toujours un gaspillage.

L'entrepôt n'est un Muda que si le business de l'entreprise consiste précisément à vendre des services de stockage; c'est-à-dire dans les cas où la valeur ajoutée que l'entreprise facture sont des services de stockage.

6 - SUPPLY CHAIN - TRANSPORT DU FOURNISSEUR AU CENTRE DE DISTRIBUTION

Le transport du fournisseur au centre de distribution a subi des changements radicaux comme le reste de la chaîne d'approvisionnement.

La tendance à faire retirer le produit fini par le client a diminué à mesure que la nécessité d'effectuer des livraisons aux clients plus fréquemment et pour des quantités inférieures a augmenté.

Généralement ce transport est géré par les moyens logistiques de l'entreprise de fabrication, car elle peut intégrer les flux logistiques sortants avec ceux entrants des fournisseurs de matières premières et composants.

Pour améliorer cette partie de la supply chain avec la Lean

Les méthodologies Lean de référence qui sont utilisées pour optimiser et améliorer cette partie de la supply chain sont :

- Concept de supermarché

- Choix de conteneurs pour le produit fini fonctionnel à la logistique Lean

- 5S

- JIT (Juste à Temps)

- Standardisation

Ces méthodologies doivent conduire à obtenir les résultats suivants :

- Choix correct du type de conteneur pour le produit fini et pour le conteneur qui doit transporter le produit fini: palettes, caisses, conteneurs ad hoc.

- Choix analytique du type de moyen de transport

- Optimisation de la stratégie de chargement des moyens de transport

- Intégration des tournées de Milk-runs sortant (vers les centres de distribution) avec des tournées de Milk-runs (provenant des fournisseurs de matières premières et composants)

- Organisation des livraisons programmées.

- Disponibilité de la vision des paramètres de l'organisation logistique sur le réseau informatique.

7 - SUPPLY CHAIN - STOCKAGE DES PRODUITS FINIS CHEZ LE FABRICANT

Dans ce segment de la supply chain, l'activité est centrée sur le stockage des produits finis en attente d'expédition vers les centres de distribution.

Les produits finis sont dans la plupart des cas soumis à des précautions d'emballage particulières afin de conserver les produits pendant la période qu'ils passent à l'entrepôt, pendant le trajet et pendant le chargement et le déchargement des camions.

Pour chaque type de produit, il est nécessaire d'étudier le type d'emballage qui respecte les critères de protection du produit, de rentabilité du stockage et de transport.

Le stockage des produits finis est une partie importante de la chaîne d'approvisionnement pour la fourniture de la valeur ajoutée demandée par le client et pour cette raison cela peut devenir un problème lorsque par exemple :

- Les prévisions de ventes sont erronées et donc l'entrepôt est rempli d'invendus.

- Les marchandises dans l'entrepôt sont périssables (exemple du secteur alimentaire)

- Les marchandises dans l'entrepôt peuvent rapidement devenir obsolètes (exemple du secteur de la mode)

- La valeur des stock des marchandises non encore vendues est devenue élevée et il consomme des ressources financières autrement utiles et nécessaires pour les autres secteurs de l'entreprise.

Pour améliorer cette partie de la chaîne d'approvisionnement avec la Lean

Nous devons partir du concept que l'entrepôt est un Muda (gaspillage) et donc il doit être éliminé ou réduit aux niveaux les plus bas possibles sans risque de rupture de stock.

S'il n'est pas possible de l'éliminer (cela ne signifie pas l'externaliser à une autre société tierce) alors il est nécessaire de s'assurer que toute la chaîne d'approvisionnement au sein des usines de production est paramétrée de manière appropriée; la structure de l'entrepôt et ses paramètres ne sont rien de plus qu'un miroir du paramétrage de la chaîne d'approvisionnement.

Pour atteindre cet objectif, il faut commencer par la définition de :

- Contrat logistique

- Dimensionnement du supermarché des produits finis

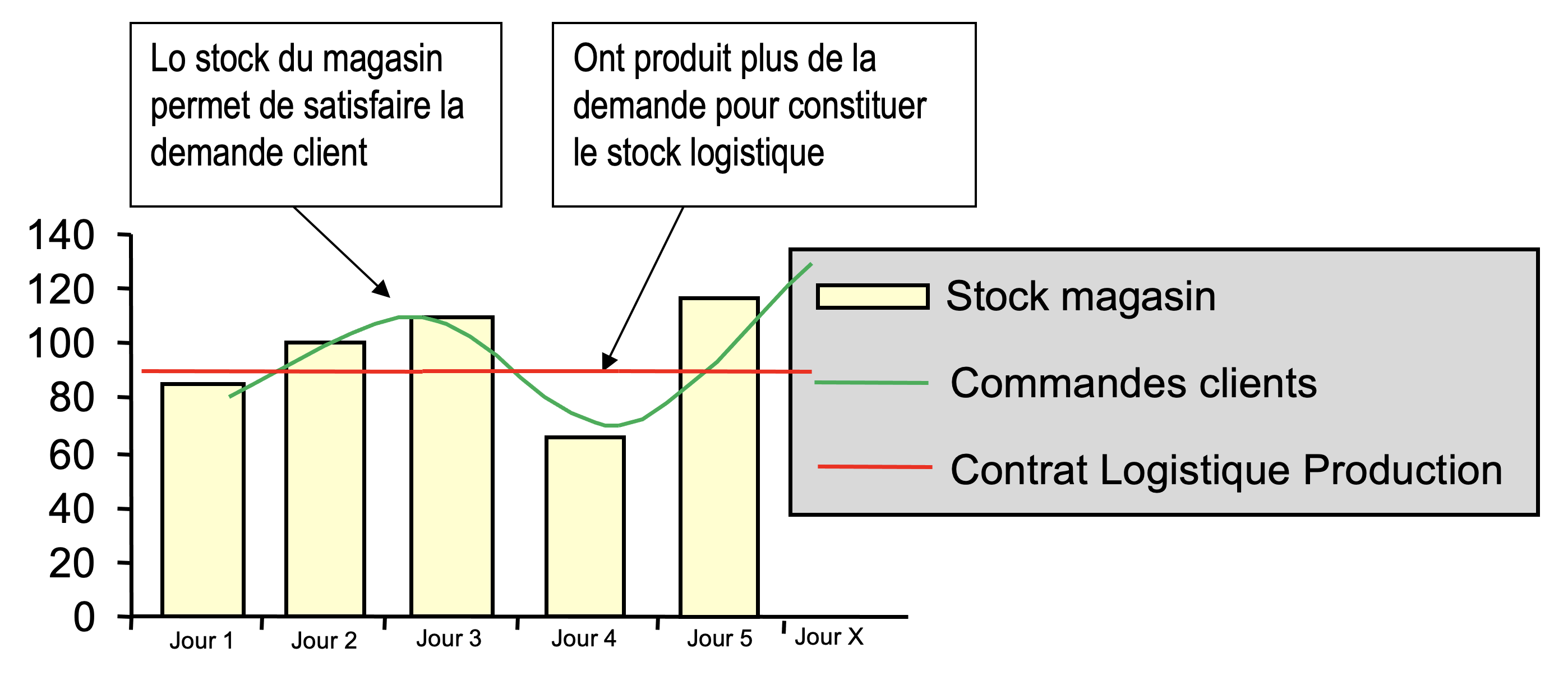

Contrat logistique

C'est un accord formel entre la logistique et la production qui se renouvelle avec une périodicité fixe et qui définit les besoins en produits de la chaîne d'approvisionnement à front desquels la production s'organise et engagée.

Construction de supermarché logistique

L'entrepôt doit être remanié structurellement et physiquement selon le concept de supermarché logistique.

Un supermarché logistique est très différent d'un entrepôt ordinaire; nous renvoyons les explications relatives à une autre page de ce site internet.

Les méthodologies utilisées pour concevoir un supermarché utile à l’efficacité d’un supply chain sont:

- Le Takt Time de la demande marché

- Value Stream Mapping; pour identifier les principaux flux de valeur

- Principe de Pareto (80/20); pour mettre en place des zones de stockage en fonction des rotations de produits.

- Méthodologie d'organisation Just in Time

- Prévention et élimination des gaspillages grâce à la grille 7 Muda.

- 5S; pour l'organisation du travail dans les stations de réception, picking et en générale.

- Les Kanban électroniques et non électroniques

8 - SUPPLY CHAIN - FLUX DE PRODUCTION

Cette partie du flux de la supply chain concerne le cœur de métier de l'entreprise, c'est-à-dire la production de valeur pour le client final; les flux qui sont considérés sont ceux qui vont de la collecte des matières premières, en passant par la production et se terminant par le stockage du produit fini.

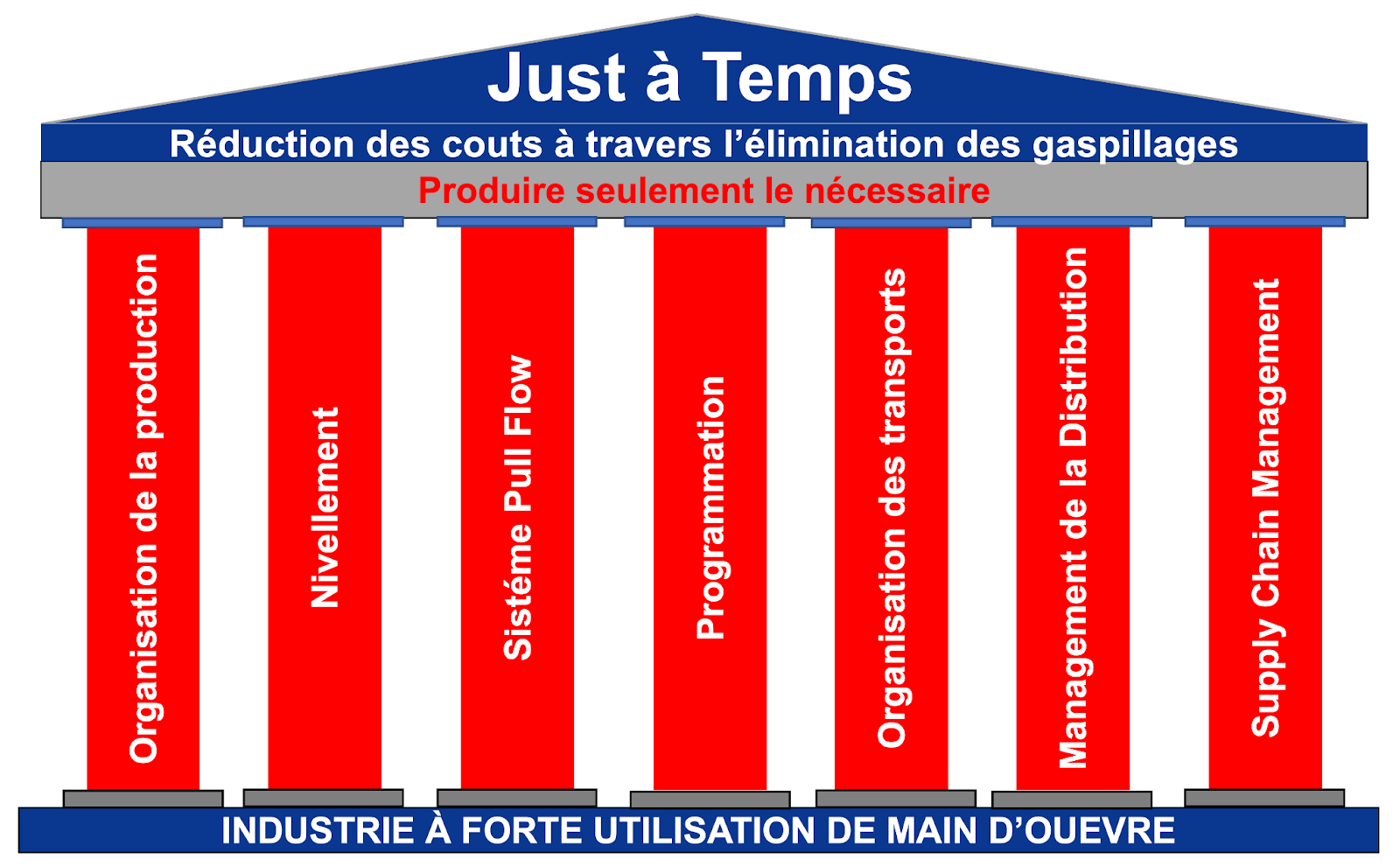

Industries à forte intensité de main-d'œuvre et industries à forte intensité de capitaux

La production de valeur dans une chaîne d'approvisionnement peut être fondamentalement déléguée à deux types d'industries; industries à forte intensité de main-d'œuvre ou industries à forte intensité de capitaux.

La différence entre les deux types d'industries réside dans la manière dont elles agrègent la valeur ajoutée que le client est prêt à acheter.

Dans les industries à forte utilisation de main-d'œuvre, la valeur ajoutée est agrégée par le travail des mains des opérateurs tandis que dans l'industrie de processus, la valeur ajoutée est principalement agrégée par des lignes de production automatiques et semi-automatiques.

Amélioration de la supply chain dans l’industrie avec une forte utilisation de MAIN-D'OEUVRE

Dans ce type de contexte avec la Lean, il est possible d'obtenir des améliorations dans les domaines de:

- Coût du produit

- Réduction des fonds de roulement

- Réduction des délais de livraison

- Qualité

- Amélioration de la sécurité

- Satisfaction des employés

Ceci est réalisé en utilisant le modèle JIT dérivé du système de production Toyota et les méthodologies spécifiques liées à chaque pilier de ce modèle.

Exemple d’industries : mode, automobile, électromécanique, électroménager, thermotechnique, etc.

Chacun de ces piliers correspond à un ensemble de méthodologies et d'outils qui seront utilisés en fonction des besoins du “terrain” et des objectifs que l'entreprise doit atteindre.

Les résultats peuvent être obtenus plus rapidement en appliquant les méthodologies juste à temps dans le cadre d'un projet de mise en œuvre de l'excellence opérationnelle.

Les méthodologies utilisées peuvent être les suivantes :

- Takt Time de la ligne de production et des sous-ensembles

- Value Stream Mapping, pour identifier les principaux flux de valeur

- Principe de Pareto (80/20) pour paramétrer et mettre en place des supermarchés de composants et produits semi-finis et produits finis.

- Méthodologie de l'organisation du travail en ligne

- Logistique du bord de ligne incluant les flux logistiques avec mizusumashi.

- Prévention et élimination des gaspillages grâce à la grille 7 Muda.

- 5S pour l'organisation des postes de travail sur des chaînes de montage.

- Kanban électroniques et non électroniques.

- Standardisation

- Matrice d'auto-qualité.

- Hoshin Kanri

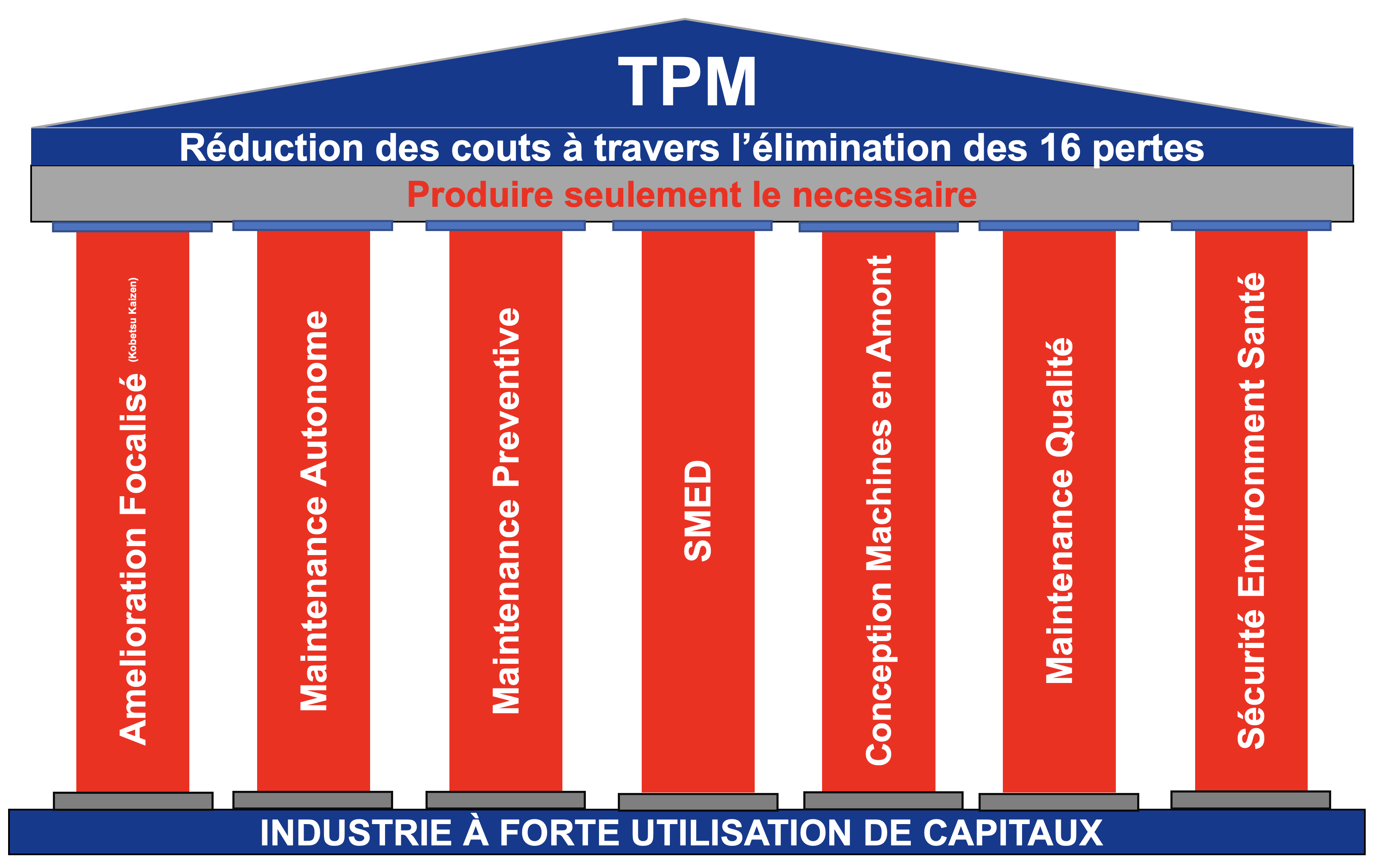

Améliorer de la supply chain dans l’industrie avec une forte utilisation de CAPITAUX

Dans ce type de contexte, il est possible d'améliorer la supply chain en utilisant la méthodologie Lean avec une approche TPM. Les résultats peuvent être obtenus plus rapidement en appliquant les méthodologies TPM dans le cadre d'un programme pour la mise en œuvre de l'excellence opérationnelle.

Les améliorations qui peuvent être obtenues sont les suivantes :

- Diminution du coût du produit

- Diminution des défauts et des micro arrêts

- Diminution des défaut de qualité

- Augmentation de l’efficience (OEE) des équipements

- Diminution de la taille du lot de production

- Amélioration de la sécurité

- Satisfaction des collaborateurs

Ces résultats sont obtenus en utilisant le modèle TPM Total Productive Maintenance développé au Japon dans les années 1950 (et utilisé depuis) dans des industries telles que Toyota, Nissan, Mazda et leurs fournisseurs.

Exemple d'industries : agro-alimentaire, chimie, plasturgie, cosmétique, bâtiment, pharmacie, etc.

Les méthodologies utilisées peuvent être les suivantes:

- Kobetsu Kaizen

- 5S

- Maintenance autonome

- Maintenance préventive

- Maintenance prédictive

- SMED

- Elimination des gaspillages grâce à la grille de 16 pertes

- Matrice d'auto-qualité.

- Hoshin Kanri

- Gemba Kanri

9 - SUPPLY CHAIN - STOCKAGE DES MATIÈRES PREMIÈRES ET DES COMPOSANTS DES FOURNISSEURS

Les transport à partir des fournisseurs aux entrepôts de l'entreprise de fabrication est un autre segment de la supply chain qui a subi de profondes transformations au cours des 20 dernières années.

La tendance à s'appuyer sur les fournisseurs pour les transports de composants ou matière première a diminué car le besoin de disposer des matières premières ou des composants est augmenté en fréquence et en même temps les quantités pour chaque transport sont devenues plus faibles.

En termes de stockage, là aussi, comme dans l'ancien « entrepôt de produits finis » (voir ci-dessus pour les explications), il y a eu la transformation du concept d’entrepôt de matières premières en supermarché de matières premières.

Un changement important est également intervenu avec la mise en place du processus de qualification des fournisseurs qui permet une grande rapidité de retrait et de disponibilité des matières premières et composants grâce à l'autorisation de livraison en « free pass ». Avec les fournisseurs en “free pass” les contrôles des livraisons et de la qualité des composants et des matières premières sont pour la plupart à la charge de l'entreprise de fabrication.

La relation avec les fournisseurs comprend désormais dans de nombreux cas un accord sur les niveaux des stocks chez les fournisseurs réglé par des contrats logistiques entre le fabricant et le fournisseur.

Les stocks sont désormais disponibles dans des structures de type supermarché chez les fournisseurs et leurs niveaux peuvent être suivis à distance, voire (via des systèmes kanban électroniques et non électroniques) signalant au fournisseur la nécessité de remettre en production ce qui a été pris au supermarché.

Pour améliorer cette partie de la supply chain avec la Lean

Les méthodologies Lean de référence utilisées pour optimiser et améliorer cette partie de la supply chain sont:

- Takt Time

- Value Stream Mapping

- Concept de supermarché, son dimensionnement et sa structuration pour les matières premières et composants

- Choix des conteneurs pour le stockage des matières premières et composants fonctionnels à la Logistique Lean

- 5S

- JIT

- Standardisation

Ces méthodes doivent conduire à obtenir les résultats suivants :

- Choix correct du type de conteneur pour les matières premières et composants : palettes, caisses, conteneurs ad hoc, citernes.

- Choix correct du type de moyen de transport

- Optimisation de la stratégie de chargement du moyen de transport

- Intégration des circuits de Milk-runs (vers le fabricant) avec des circuits de Milk-runs sortant (de l'entrepôt de produits finis vers les centres de distribution ou les clients)

- Organisation des arrivées dans les quais de déchargement prévus.

- Disponibilité de la vision des paramètres de l'organisation des retraits sur réseau informatique.

10 - SUPPLY CHAIN - TRANSPORT DES MATIÈRES PREMIÈRES ET DES COMPOSANTS DES FOURNISSEURS VERS LES USINES DE PRODUCTION

Le transport du fournisseur vers l'entreprise de fabrication est désormais de plus en plus structuré en mode milk-runs (c'est-à-dire en organisant des itinéraires logistiques, programmés) et ils tentent de s'intégrer quand possible à la fois aux parcours “outbound” or “inbound”.

La tendance à faire transporter la matière première et les composants par le fournisseur a diminué, car est augmentée la nécessité d’avoir dans les supermarchés logistique seulement ce qui est nécessaire et pour des périodes de plus en plus courtes.

Généralement ce transport est géré par les moyens logistiques de l'entreprise de fabrication, car il peut intégrer les flux logistiques sortants avec ceux entrants des fournisseurs de matières premières et composants.

Améliorer cette partie de la supply chain avec le Lean

Les méthodologies Lean de référence qui sont utilisées pour optimiser et améliorer cette partie de la supply chain sont :

- Concept de supermarché avec sa définition et structuration

- Choix de conteneurs pour les produits finis fonctionnel à la logistique Lean

- 5S

- JIT

- Standardisation

Ces méthodologies doivent conduire aux résultats suivants :

- Choix correct du type de conteneur pour les matières premières et les composants considérant que le conteneur idéal est celui qui peut monter sur un camion et qui peut être déchargé directement sur la ligne de production.

- Choix correct du type de moyen de transport

- Optimisation de la stratégie de chargement des moyens de transport

- Organisation des itinéraires de collecte programmés.

- Utilisation autant que possible de moyens de transport appartenant à l’entreprise.

- Disponibilité de la vision en temps réel des paramètres de l'organisation sur le réseau informatique.

Bibliographie et articles

Kaizen Coach Team